|

Les boosters du Shuttle sont les

plus puissants jamais construit. Issue de technologie militaire, il est

impossible de les réaliser d' un seul bloc. Ils sont alors isolés et

assemblés en segment, 11 eux même réunis en 4 pour le montage.

Chaque segment brûle

séparément. Le combustible est enchâssé dans une gangue d' isolant, qui le

sépare à la fois du combustible du segment voisin et de la paroi extérieure

qui est en acier.

600 milli-secondes après son

allumage, le booster atteint une poussée de 1495 tonnes. Sous le choc, les

parois en acier ont tendance à s' étirer et à gonfler à cause des

contraintes particulièrement sévères à la jonction entre les deux segments.

Bien que serrés par 177 puissances chevilles d' acier, les parois des segments

ont tendance à s' écarter l' une de l' autre.

Les gaz brûlants cherchent

naturellement à d' engouffrer dans cette brèche. Ils en sont empêchés par un

dispositif complexe, mobile, dont la défaillance est à l' origine de l'

accident du 28 janvier 1986.

Une couche de mastic est

insérée entre l' isolant du segment supérieur et l' isolant du segment

inférieur, à proximité immédiate de la brèche. Lors de la mise à feu,

cette couche de mastic est poussée par les gaz et tend à compresser l' air

dans la brèche.

Cette pression déplace un mince

ruban de caoutchouc circulaire, le fameux joint "O-ring" qui va

bloquer la brèche à un endroit précis. Au repos, ce cercle de caoutchouc, qui

fait le tour du booster est logé dans une rainure pratiquée dans l' acier de

la paroi. Un second joint est là pour subvenir au premier. Le système est selon les

techniciens fragile.

|

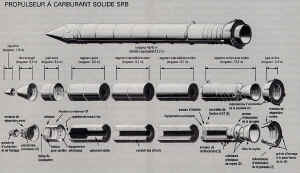

ANATOMIE D' UN BOOSTER SRB

Le SRB ou Solid Rocket Booster du système STS

est le plus gros booster réalisé pour le programme spatial US. Long de

45,6 m pour 3,7 m de diamètre, il pèse 589,5 tonnes. La division Wasatch

de Norton Thiokol emploie 2400 personnes chargées de la construction de

ces énormes moteurs. Chaque booster se compose de 11 éléments :

_ Le

cône avant qui abrite les moteurs de séparation (4 de 9543 kg de

poussée) fonctionnant 0,06 secondes et le système de récupération (3

parachutes de 35 m de diamètre).

_ Six segments formant le corps du

booster.

_ Un anneau d' attache au réservoir extérieur.

_ Deux segments

dits " raidisseurs ".

_ Une jupe arrière.

La préparation d' un SRB commence par la coulée

du propergol et l' assemblage de ces segments pour créer quatre tronçons

de 8,3 , deux fois 8, 1 m et 12,5 m pour la base.

L' enveloppe des

segments a une épaisseur de 1,27 cm et est réalisée en acier spécial.

La paroi interne comporte une protection thermique épaisse par endroit de

13 cm. Il s' agit d' un caoutchouc nitrile butadiènne, posé sous forme

de feuilles dont on provoque la vulcanisation en le maintenant 2 h 30 à

une température de 150°C. Sur ce caoutchouc est appliqué une protection

en tissu de carbone imprégné d' un monomère propylénedienne. Le

propergol sera littéralement collé à l' enveloppe. A cette fin, on

projette sur sa protection thermique une " interface liante"

représentée par une couche polymère polybatadiènne carboxyde chargée

à l' amiante. Un chauffage pendant 44 heures à 57°C permet à cette

interface d' être mélangé à la protection.

Le propergol est ensuite coulé sous vide autour

d' un mandrin destiné à laisser la place pour un orifice central. Le

propergol comprend :

_ 69,83% de perchlorate d' amonium, le comburant.

_ 16% de poudre d' aluminium jouant le rôle de combustible.

_ 0,17% d'

oxyde de fer, le catalyseur.

_ 14% de PBAN, tripolymère acide acrylique

butadienne acrylonitrique.

Quatre journées durant à une température de

57°C, le propergol prend la consistance d' une gomme noire dure. Sur le

segment du haut, l' orifice central a la forme d' une étoile à 11

branches, pour offrir le maximum de poussée au moment de l' allumage. Les

trois autres segments ont un orifice central circulaire.

Arrivent au KSC, les 4 segments, le cône avant,

contenant l' électronique et la jupe arrière avec la tuyère. Cette

dernière est assemblée avec le premier segment moteur et montée dans le

bâtiment d' assemblage VAB sur la plate-forme de lancement. Les autres

segments sont ensuite positionnés les uns sur les autres par la grande

grue de 250 tonnes de la baie. Chaque tronçon a sur sa partie supérieure

une couronne rainurée percée d' alésage. La partie inférieure de l'

autre tronçon venant se positionner dans la rainure du tronçon

inférieur. L' étanchéité est réalisée grâce à deux joints dits

" O ring ". L' assemblage final étant assuré par 117 goupilles

et des anneaux soudés autour de la jonction.

Sur la plate-forme de lancement MLP, le booster

est fixé sur 4 plots dans la fosse d' évacuation et verrouillé par 4

boulons qui sont cassés au moment de l' allumage.

Cette mise à feu s' effectue au sommet du

booster. Elle incombe a un dispositif appelé allumeur(318 kg) qui opère

en 4 temps :

_ Des " initiateurs " allument une charge de

nitrate de bore et de potassium.

_ La première charge allume une autre

petite charge de propergol (18 cm).

_ La seconde charge met le feu à une

charge plus importante de 91 cm.

_ Enfin cette dernière charge en contact

avec le propergol du booster met le feu au SRB.

La puissance maximale est atteint dès l'

allumage. A partir de ce moment là, rien ne peut arrêter le booster. Le

propergol est épuisé au bout de 2 mn 10 s, il est attaché au réservoir

par des boulons explosifs, un à l' avant à la base du cône (63,5 cm de

long) et 3 à l' arrière, long de 90 cm. La séparation est réalisée

par des petites fusées à poudre, 4 à l' avant et 4 à l' arrière.

Après leur retombé dans l' Atlantique, les

boosters sont ramenés au Cape, tirés par des bateaux. Dans des hangars,

ils sont de montés pour former les 4 segments de base, qui sont examinés

et rincés à l' eau douce dé-ionisée afin de stopper la corrosion. Les

4 segments sont ensuite renvoyés par train chez Thiokol, dans l' Utah,

où ils subissent un nettoyage plus poussée, un jet d' eau sous 400 bars

pour arracher les restes du combustible et de l' isolant thermique. Les

segments sont démontés en 11 éléments, puis dégraissés et étudiés.

Avant d' être remis dans le circuit des vols, ils sont testés sous une

pression de 76 bars pour détecter d' éventuelles fuites .

|

Le premier problème avec les

booster a lieu des le premier vol en 1981 suite à l' énorme surpression crée

par leur allumage qui avait été mal jugé. Des remèdes seront apportés pour

le second vol en novembre..

Un document de la NASA daté du

17 décembre 1982 range les joints O-ring comme risque n°1. Des études ont

montré qu ' une brèche plus large peut s' ouvrir et endommager les joints.

Lors de la mission STS 6 en

début 1983, chaque tuyère des boosters avait un trou du au gaz chaud dans le

mastic indiquant un échauffement du joint primaire.

De plus en mars 1983, la NASA

classe les joints parmi les éléments dispensés de voir s' appliquer la règle

de la redondance, c' est à dire être dé-doublé.

En décembre, un rapport de l'

USAF estime que le risque de destruction d' un booster en vol est de 1 sur 35.

La NASA elle l' estime à 1 sur 60 000... Pour STS 9, on découvre après

démontage qu' un joint du booster droit avait été pressurisé à 200

psi. Pour le vol 41 C, on retrouve les

mêmes symptômes que pour STS 6.

Janvier 1985, pour le premier vol

militaire de Discovery 51 C, la température sur le pad est de 11,6°C.

Des photos montrent des fumées noires sortant du booster. Après

récupération, il s' avère que deux joints ont subi une érosion. Dans un cas

de la suie a été retrouvé entre les deux cercles de caoutchouc. Le second

cercle, celui de la dernière chance a souffert de la chaleur.

En juin, pour 51 G, le joint

primaire de la tuyère du booster droit montre des signes de

corrosion.

Le 29 juillet, pour la mission

Challenger 51 F Spacelab 2, le premier joint ne se place pas là ou il faut et le

second est attaqué.

Le 11 juillet, Irwing Davids,

ingénieur de la NASA spécialiste dans les boosters passe en revue le problème

des joints avec des ingénieurs du centre Marshall, qui supervisent l'

assemblage des boosters. Il dresse une liste de 17 cas d' érosion. Il envoie un

mémorandum à Jesse Moore, le grand patron du programme navette: "le

consensus est que si le premier cercle ne remplit pas sa mission, le second n'

est pas à l' abri d' une

défaillance".

Le 23 juillet, Richard Cook, un

contrôleur budgétaire de 39 ans adresse un rapport alarmant à Michael Mann,

le responsable financier du programme. Il écrit que la

"carbonisation" des joints qui a pu être observée lors des

précédents lancements constitue un "problème potentiellement

majeur", affectant à la fois la sécurité des vols et le coût du

programme. Des documents attestent que cette mise en garde est arrivée en haut

lieu.

Après Cook, c' est Roger

Boisjoly qui adresse à son tour une note. Il écrit que la question de savoir

si les joints tiendront se joue désormais "à pile ou face" et qu' en

cas de lâchage, "le résultat sera une catastrophe de première grandeur,

impliquant la perte de vies humaines". Enfin en août, pour 51 I, le

joint primaire du booster gauche présente deux traces de corrosion.

La NASA savait donc parfaitement

que les joints des boosters étaient le talon d' Achille du Shuttle et que la

défaillance d' un joint serait fatale. pourtant elle n' avait pris aucune

résolution à ce problème. Morton Tiokhol avait proposé des études pour de

nouveaux joints. le 19 août, la firme avait présenté à la NASA pas moins de

43 solutions, qu' elle refusa.

Sur le plan technique, le booster

a depuis son premier vol évolué malgré tous ces incidents et mises en garde.

La NASA, afin d' augmenter la charge utile augmente la capacité des moteurs et

allége les matériaux de la structure du booster en éliminant les équipements

superflus.

En 1983, la poussée de chaque

booster est augmentée de 90 600 kg soit au total 2 fois 1495 000 kg. l' une des

opérations permettant d' arriver à ce stade de puissance consiste à modifier

la composition du carburant à la base des deux segments centraux.

Parallèlement, les boosters ont

été allégés. la paroi en acier des deux segments du centre et du segment

inférieur a été aminci, ce qui a permis de gagner 2000 kg par booster.

Le réservoir externe a lui aussi

été allégé de 5000 kg en amincissant sa paroi en plus de la peinture blanche

enlevée depuis le troisième

vol.

Des senseurs ont été enlevés,

près de 5000 kg selon les compagnies d' assurances tant sur les boosters que

sur l' Orbiter. Cette course à l' allégement ne

faisait pas l' unanimité, les assureurs n' étant pas les seuls à s'

inquiétés. En 1983, un rapport du congrès craignait que "certaines

mesures ne réduisent la sécurité des vols". Aussi le comité écrit que

les contraintes de temps exercent peut être une influence sur la qualité des

tests de vérification. Le fait est que le temps de

préparation des navettes, la rotation entre les vols est passée de 100 à

moins de 50 jours, un record de 27 jours a même été

atteint.

TEST

DE MISE A FEU DES BOOSTERS SRB

| DM 1 |

18 juillet 1977 |

| DM 2 |

18 janvier 1978 |

| DM 3 |

19 octobre 1978 |

| DM 4 |

17 février 1979 |

| QM 1 |

13 juillet 1979 |

| QM 2 |

27 septembre 1979 |

| QM 3 |

13 février 1980 |

| DM 5 |

21 octobre 1982 |

| QM 4 |

21 mars 1983 |

| DM 6 |

25 octobre 1984 |

| DM 7 |

9 mai 1985 |

DM = Demonstration Motor

QM = Qualification Motor

|