|

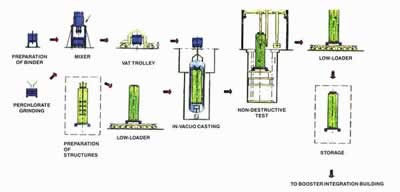

Une des grandes originalités du programme

Ariane 5 est la réalisation in situ d' un élément majeur du lanceur, les

boosters EAP compte tenu des difficultés techniques et économiques liés au

transport Europe Guyane des segments du propulseur chargé de poudre.

Un accord signé en avril 1988 confie la fabrication du segment avant S1 à l'

Italie dans l' usine de Collefero par SNIA BDP (depuis devenu Fiat Avio). Les

deux autres segments, central et arrière S2 et S3 devant donc être coulé en

Guyane. Ces derniers reçoivent leur propergol solide à l' UPG Usine de

Propergol Guyane, à 6 km au sud du site de lancement et 1 km au Sud-Est du

bâtiment d'intégration des boosters BIP et 1 km à l'Est du banc d'essai statique

BEAP. Les segments intermédiaire et arrière réalisées en Allemagne par MAN

Technologie sont amené vide en Guyane pour être remplis de 200 tonnes de

propergols.

L' usine en service depuis 1991 est un vaste complexe de 40 bâtiments occupant

une surface de 300 hectares et comporte deux malaxeurs de 6800 tonnes de

capacité et un puit de coulé. Sa capacité annuelle est de 3000 tonnes, assez

pour remplir 32 segments EAP, pour 8 lanceurs par an.

Le segment avant S1 plus petit est rempli de propergol en Italie à Colleferro

et livré directement en Guyane pour intégration.

L'entrée de la zone UPG au Sud

des ELA. On y accède par la route de l'espace soit par le centre spatial au

poste Orchidé, soit par la route piste Corneille juste avant la station

météo. A droite le bâtiment d'EADS.

La zone UPG vue par le Sud Est et

par le Nord

|

|

|

1- atelier de

préparation des structures

2- bâtiment de contrôle non destructif

3- mélangeur 1

4- préparation propergol.

5- atelier de maintenance

6- zone administrative (entrée) |

L'usine de propergol de Guyane (UPG) est

dédiée à la fabrication, au contrôle et au stockage des chargements des

segments central et arrière des EAP, chaque segment mesurant environ 11

mètres de long et 3 mètres de diamètre et comptant 105 tonnes environ de

propergol solide.

Le stockage et le contrôle du segment avant,

qui contient 24 tonnes de propergol, sont également effectués à l'UPG, à son arrivée d'Europe.

Trois zones composent l'usine:

_ Une zone administrative au Nord

_ Une zone inerte

_ Une zone pyrotechnique

L'UPG comprend toutes les installations

nécessaires à la fabrication de manière autonome, des chargements des

segments. Ces installations permettent de remplir les fonctions

suivantes:

_ Stockage et mise en oeuvre de matières premières

_ Préparation des segments à leur arrivée d'Europe avec mise en place d'un

revêtement de liner sur les protections thermiques internes

_ Mise en oeuvre du propergol (réalisation du liant et malaxeur)

_ Contrôle des matières premières et des matériaux

_ Réalisation du chargement comprenant la coulée, le moulage, la cuisson du

propergol

_ Contrôle non destructif des segments chargés

_ Manutention, transport, entretien, maintenance, sécurité, intervention de

secours

_ Conduite centralisée des opérations et saisie des données.

La construction démarre en juillet 1988 avec

le déblaiement du site. La réalisation nécessite un million de mètres cubes de

terrassement, 9000 mètres cube de béton et 3000 t de structures métalliques.

Les réseaux de circulation comportent 18 km de voies. Le bâtiment le plus haut

(préparation des segments) comporte deux tours de 40 m. Trois puits capables de

recevoir les segments du P230 ont été creusés dont 2 mesurent 10 m de

diamètre et 25 m de profondeur (puits de coulée).

En 2001, un second bâtiment équipé d'une

installation de coulée-cuisson et capable à terme de recevoir une seconde

installation (pour un objectif de cadence : 10 lancements par an) est construite

par la société Technips qui avait déjà réalisé les premiers puits..

Systèmes principaux :

_ Matières premières: perchlorate d'ammonium, aluminium en poudre, polymère

PBHT, plastifiant DOZ, un laboratoire de contrôle physico-chimique des

matières.

_ Manutention segments à l'arrivée

_ Préparation des segments avant chargement

_ Mise en oeuvre du propergol: 5 ateliers:

_ Une unité de préparation du liant du propergol

_ 2 ateliers de mise en œuvre du propergol

_ Un atelier de malaxage du propergol

_ Un atelier de nettoyage des cuves du malaxeur

_ Contrôle des matériaux mis en oeuvre

_ Chargement des segments

_ Contrôle non destructif: ultrasons, endoscopie, rayons X

_ Stockage

_ Poste de commande centralisé

_ Zone de maintenance

_ Zone administrative

_ Moens de transport mobiles

Sous-systèmes :

_ Energie électrique

_ Climatisation

_ Voirie

Outillage découpe

manchette et la zone de stockage des 2 noyaux

Transfert intérieur sur un fardier du Corps

du Propulseur Préparé (CPP)

ATELIER DE PREPARATION DES STRUCTURES

Dans ce bâtiment de 1900 mètres carré, les segments vides subissent les opérations suivantes:

_

Démontage des outillages de transport et montage des outillages de fabrication

_ Etuvages des segments (assainissement des protections thermiques,

pré-chauffage avant enduction de liner)

_ Pulvérisation de solvant sur les

protections thermiques des segments pour avivage

_ Revêtement des protections

thermiques par une couche de liner pulvérisé

_ Contrôle par un moyen vidéo

de l'intérieur des segments avant et après enduction de liner

Le bâtiment de préparation des

structures au premier plan. Au fond le puit de coulée et à droite le bâtiment

de contrôle non destructif.

Le déplacement des segments entre les divers postes se fait en vertical sur

palettes à coussins d'air. Le segment enduit de liner est ensuite transféré

à l'atelier de coulée.

Les systèmes principaux sont :

_ Poste de montage des outillages comprenant:

_ 1

élévateur à structures de capacité 120 kN

_ 1 machine élévatrice de mise

en place des outillages partie basse

_ 1 poutre roulante et 1 palonnier de

préhension pour outillages partie haute

_ 2 étuves

_ Machine d'aspersion solvant MEC

_ La machine liner comprend:

_ 1 perche rigide

_ La motorisation en rotation

de la perche

_ 1 plateforme mobile le long de la perche support de la cuve de

liner, du pistolet, de la pompe d'asperstion et du système vidéo pour le

contrôle de l'intérieur du segment

_ Palettes à coussin d'air

Machine à enduction du liner

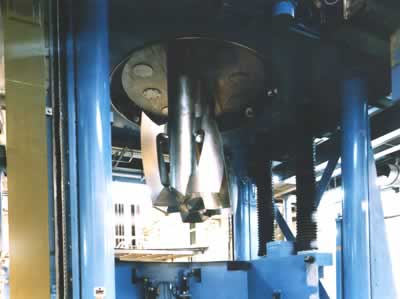

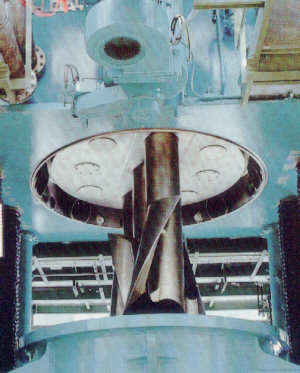

MALAXAGE PROPERGOL 1800 GALLONS

Deux ateliers identiques existent pour

préparer le propergol. Chaque atelier a pour fonction de réaliser 12000 kg de

propergol dans une cuve spécifique en ajoutant du liant déjà préparé et en

mélangeant le perchlorate d'ammonium, le réticulant et les catalyseurs de

polymérisation. Les diverses opérations se font en température contrôlée,

à pression atmosphérique ou sous vide.

Systèmes principaux :

_ 1 bâti support

_ 1 cuve de 7000 litres mobile sur rails

_ 1 tête de malaxage à 3 pales entraînées électriquement

_ Des dispositifs d'introduction à distance des charges pulvérulentes et des

ingrédients liquides

Sous-systèmes : Alimentation électrique,

pompes à vide, groupe de chauffage, refroidissement, air comprimé,

climatisation, palans de manutention des conteneurs de matières, détection

d'incendie-noyade. Contrôle-commande automatique.

Malaxeur

Pales du malaxeur

Le mélangeur

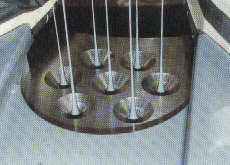

ATELIER DE COULEE

Cet atelier (bâtiment 303) dans lequel sont chargés les segments comporte 2 puits

de 5 m de diamètre et 19 m de hauteur équipés

d'une enceinte chauffante thermostatée à double enveloppe et panneaux radiants

dans laquelle est placé le segment. Le segment est positionné dans le puits à

l'aide d'un pont roulant de 2000 kN muni d'un palonnier automatique. Le segment

est équipé avec des outillages de moulage tels que le noyau central (15t, longueur 12m et diamètre 1,2 à 2m). Le

propergol pâteux provenant de la cuve de malaxeur positionnée au-dessus du

puits à l'aide de rails est coulé par gravité dans le segment. Le propergol

polymérise ensuite pendant plusieurs jours à température constante dans

l'enceinte à pression atmosphérique. Les outillages de moulage sont ensuite

extraits du pont roulant, le segment est positionné sur un bâti de 200 t pour

découpe de finition et pesée, équipé des outillages de stockage, puis placé

sur la palette à coussin d'air solidaire du fardier automoteur

Les systèmes principaux sont:

_ 2 puits de coulée

_ 1 bâti automatique de découpe

de la protection thermique pour finition du chargement

_ 1 table élévatrice

pour outillages sous bâti

_ 2 postes d'étuvage des outillages (poinçons)

_ 2

postes de stockage à la verticale des noyaux

_ 1 poste de nettoyage des noyaux

(plate forme mobile)

Un second bâtiment (304) est en construction

à coté mètres de distance avec deux puits également dont un seul sera en

service pour l' instant afin d' augmenter la cadence de production de 8 tirs par

an. Il sera opérationnel en 2004.

Puit de coulée

|

Mise en place du noyau dans

puits de coulée et vue de dessus

du dôme du segment n° 3, le couvercle du puits sera bientôt fermé pour

assurer la cuisson du propergol pendant 10 jours. Dix cuves sont nécessaires

pour remplir un segment

|

|

Coulée

Banc de démoulage et de découpe

de l'arrière du segment S3

CONTROLE NON DESTRUCTIF

Dans ce bâtiment, spécialement conçu pour

protéger les opérateurs ainsi que l'environnement des rayonnements ionisants,

sont effectués les contrôles non destructifs des segments après coulée.

Systèmes principaux :

_ Un hall dans lequel se trouve un dock élévateur de 2000 kN pour montage et

démontage d'outillages.

_ Un poste d'endoscopie qui consiste en un

équipement vidéoscopique capable d'explorer les 11m du canal central du

chargement et d'y faire de la métrologie tridimensionnelle.

_ Un poste de contrôle automatique par

ultrason de la face supérieur des segments chargés.

_ Un site de radioscopie télévisée à

rayons X avec un plateau tournant élévateur de 2000 kN permettant de déplacer

le segment devant le générateur RX.

Ultra-sons

Endoscopie

Rayons X

Rayons X

BATIMENTS DE STOCKAGE EAP

Le bâtiment 313 et 314 sert au stockage des

boosters. Le bâtiment 315 livré en mai 1999 permet de stocker 8 boosters

complets avant le transfert au BIP.

|