|

2020

Le portique Ariane 6 en voie de finition

Le BAL d'Ariane 6 et la zone de stockage LOX

Vue de l'intérieur du portique; le mat ombilical au fond, une

plateforme de service en position fermée et la table avec les 2 maquettes ESR

20 février, le pylône 1, maquette représentant un propulseur

ESR d'Ariane 6 est amené au port de Pariacabo pour valiser les procédures au sol

lors de son transport. Ce pylône, dont les exemplaires 2 et 3 sont posés sur la

table de l'ELA 4 depuis juillet 2019 pèse 66 tonnes à vide et 165 remplis. Ces pylônes participeront

aussi à l'essai de mise à feu de l'étage de base dans quelques mois.

Les pylônes 2 et 3 d'Ariane 6 (maquette des ESR) en configuration

A62 sur la table de lancement. L'axe Y du lanceur passe par les 2 ESR. Les

pylônes ont décorés avec les logos ESA, ArianGroup en janvier, le pylône 2 (coté

S-O) sur 2

faces et équipés des

attaches avant pour le corps central.

|

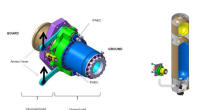

La méthodologie dans le développement d'Ariane 6 est la

simplification du matériel de vol, ce qui a

conduit à différents choix pour les systèmes de connections cryogéniques sol

qui devront assurer plusieurs fonctions et contraintes, comme par exemple la

déconnection en temps positif des interfaces. Le concept de du système de

connexion cryogénique des 2 étages d'Ariane 6 sont de même technologie, ce qui a

réduit les coûts et le développement.

Les 2 systèmes d'alimentation en fluides d'Ariane 6, au sol pour

le premier étage et en l'air pour l'étage supérieur

Les bras "cryo" de l'ELA4, 20 tonnes, 13 m de

long seront fixés au mat ombilical et alimenteront l'étage supérieur du lanceur

ULPM.

Ils sont fabriqués par la société ADF Ateliers de Fos, à Fos sur Mer, dans

les Bouches du Rhône.

Au sol,

l'alimentation de l'étage LLPM en ergols LH2 et LOX sera assurée par 2 caissons MANG, Manchette

d'Avitaillement Nouvelle Génération, haut de 10 m et pesant 100 tonnes.

Ces caissons remplacent les LBS et PCP d'Ariane 5 sur l'ELA 3. Le caisson est en

2 parties, une "bord" boulonnée sur l'étage et une sol qui se déconnecte au

décollage. 2 boulons explosif, appelés PAKS en assurent l'assemblage. Au

décollage, des pyro-actionneurs crée la force ajustée pour tirer les bras,

induisant un couple pour casser les PAKC

L'étage LLPM a besoin de 8 MANG en référence, 4 de grands

diamètres dédiés aux remplissage des réservoirs et à la pressurisation, 2 de

petits diamètres pour la purge du moteur et 2 autres de petits diamètre pour le

"chill-down", la mise en froid,

réduisant les vannes de mise en froid présentes sur Ariane 5. L'ouverture des bras sera "simple", utilisant la gravité et la redondance, en

doublant tous les mécanismes et le nombre de contre poids. Pour les caissons,

les flexibles et canalisations seront récupérés à l'intérieur des caissons et

protégées par une casquette hermétique métallique grâce , la aussi à des

contrepoids. C'est la société Latesys à Sainte-Foy d'Aigrefeuille, à coté de

Toulouse qui les fabrique. Ils seront livrées au CSG et remonté sur l'ELA 4 en 2

mois.

Une campagne d’essais a été menée à Fos-sur-Mer pour simuler le

fonctionnement mécanique des 2 bras dans des conditions proches d’un lancement

tel qu’il se déroulera à Kourou, sur une maquette de lanceur représentative. Ils

ont permis de valider le dimensionnement des pièces, le comportement des

équipements, le bon déroulement des phases de déconnexion, rétraction et

protection, en conditions nominales et en testant différents cas dégradés.

«Tous tests confondus, nous avons simulé environ 250 ouvertures des bras, afin

de faire les modifications nécessaires et de perfectionner au fur et à mesure la

mise au point. Nous disposons aujourd’hui d’un système robuste et fiable»

explique Guy Turzo, Ingénieur d'affaires SDS Bras cryotechnique et caisson MANG. |

Le portique en cours de bardage le 5 mars

Reprise des travaux de construction de la zone de lancement

d’Ariane 6 le 21 avril après la crise sanitaire de la Covid 19. Au personnel

résident est venu s'ajouter, après une quatorzaine dans un hôtel, 172

missionnaires en provenance de 8 pays européens, arrivés dans un avion charter

Air France spécialement affrété par le CNES. Actuellement, plus de 320 personnes

sont à ELA 4.

Le fardier AIT

(Automatique Interne Transfert)

400 destiné au transport des ESR d'Ariane 6 (et

des P120 de Vega C) est prêt à être livré à Europropulsion au CSG depuis

l'Italie.

D'une masse de 226 tonnes, la partie roulante mesure 25 mètres de long sur 6,4

de large. C'est le navire Colibri qui a commencé sa livraison depuis Cimolai, en

Italie en aout 2019. L'ensemble du fardier pèse au complet 360 tonnes.

Europropulsion à lancé notamment, les audits de roulages pour les ouvrages

d’art, avec la Mairie, la DEAL, le CNES, et EDF.

Le bâtiment ESR EFF en zone UPG, mise en place des portes par Eiffage

1er octobre, arrivée par bateau à Kourou, le fardier AIT400

rejoint le bâtiment de basculement en zone UPG au CSG. Le convoi de 286 tonnes,

25 m de long, 6 m de haut met 3 heures avec 45 pauses pour faire le trajet

entouré d'une équipe de 17 personnes, scrutant de chaque coté ce qui pourrait le

gêner dans son déplacement. Des plaques d'acier de 5 cm protègent les ouvrages

d'art de la route. Il sera dans les semaines qui suivent équipés de ses bras

métalliques et servira pour la manutention des propulseur P80 Ariane 6 et Vega

C.

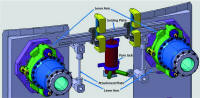

13 octobre, fin des opérations MECA 2 sur l'ELA4, les

essais mécaniques de qualification technique réalisés par le CNES

avec le CCA d'Ariane 6 mis en position entre les 2 ESR: parfaite adéquation de la table et du portique mobile avec les activités de verticalisation de la maquette du Corps Central d'Ariane 6.

13 octobre, nouvelle présentation du CC entre et au dessus les 2 ESR, mais

sans assemblage mécanique, pour l’analyse

de zone afin de vérifier la sécurité du poste de travail niveau 5. Les cages d'accès aux ESR sont

ensuite mises en position. Les 2 cages, hautes de près de 23 mètres sont

positionnées de part et d'autres des ESR. 3 plateformes mobile de travail, PF

DAAR, PF ESR et PF DAAV, à 4,5, 15,5 et 23,5 m assurent l'accès aux points

stratégiques des ESR. Au dessus 6 autres plateformes assurent l'accès à l'étage

supérieur et la charge utile.

La campagne CCDZ (Central Core Deployment

in ZL) se déroule du 20 octobre au 5 novembre. Dans le BAL,

la maquette du CC Ariane 6 est posée sur les

Transporteurs TCC au niveau de la Horizontal Assembly Line

HAL. L'ensemble est transféré en ZL4 puis mis à la verticale

et positionner sur la table de lancement (le CC est posé sur

des chandelles). Les 2 maquettes ESR sont alors rapprochés

et le CC descendu (avec retrait des chandelles). Les

techniciens procèdent à l'intégration du dispositif

d'accroche avant UPPA et d'une bielle du dispositif

d'accroche arrière LOWA entre le CC et les ESR. Plusieurs

configurations mécaniques ont été testées, nominale et

dégradées. A la fin, tout a été fait à l'envers pour ramener

la maquette CC au BAL.

|

|

|

L'interface haute, Upper Part Attachment UPA une fois la pose de

l'ESR réalisé le 23 octobre dernier. La précision est de

dixièmes de millimètres pour des points qui sont

situés à 20 m de hauteur. La manœuvre a été testée en conditions nominales,

mais également dans des conditions dégradées, en décalant les pylônes de

quelques millimètres ou en modifiant l’assiette du palonnier.

|

Une fois descendu entre les ESR, le CCAR6 est tourné

de 180° avant d'être assemblé.

La zone UPG pour Ariane 6 avec

le BIP et son extension pour le P120,

les cellules CIH

(cellules d'Intégration Horizontale),

le bâtiment BBP, basculement des propulseurs, et le bâtiment EFF

(installation de finition des ESR en cours de construction

Le fardier AIT 400 d'Europropulsion en cours d'essai au CSG. 25

mètres sur 6 pour 9 de hauteur, une puissance de 1400 CV, 48 roues pour se

déplacer dans n'importe quelles directions avec le P120 C sur le dos (400

tonnes). Presque 200 tests de finalisation sont en cours réalisés par l'Italien

CIMOLAI.

Il assurera la mise en vertical et horizontal des P120 AR6 et Véga C. Cette

opération se fera à l'abri dans le BBP. Ce sera le fardier 250 qui fera le

transport en ZL4.

Décembre, les

"Early

Combined Tests" ont démarré pour Ariane 6 depuis cet automne. Réalisés dans la

Zone de lancement d’Ariane 6, ils ont pour but d’ouvrir la voie à la réalisation

des essais combinés, dernière étape avant le premier tir. Les Early Combined

Tests sont un ensemble d’essais dont l’objectif est de dé risquer les essais

combinés proprement dits. Plusieurs campagnes sont prévues. Après les essais

CCDZ, d’autres campagnes d’Early Combined Tests auront lieu dans les prochains

mois. A Fos-sur-Mer, des essais de déconnexion sont en cours sur les bras

cryotechniques et les caissons qui assureront le remplissage des réservoirs en

ergols cryotechniques. La campagne V2.1 ignition permettra ensuite de mesurer

les vitesses de l’écoulement d’air dans le guide jet de la table de lancement

avant l’allumage du moteur Vulcain 2.1 du corps central. Les essais CCS Cryo

testeront quant à eux, la déconnexion des bras cryotechniques et des caissons en

hydrogène liquide.

10 décembre ont lieu les essais du fardier transportant une maquette

du P120C ESR, le pylône 2 entre la zone de propulseur au pad de tir pour confirmer la

faisabilité d'un transfert de nuit, sa durée, mais aussi tester le parcours, en

validant au passage les freinages et maneouvres urgentes. Reste sur la table, le

pylône 3, intervertit avec le pylône 3 dans l'été.

L'ELA4 vue depuis un drone avec le BAL, bâtiment d'assemblage

lanceur, le portique recouvrant le pad, le stockage LOX.

Le stockage LH2, l'ELA 4 dans son ensemble et la crique de prise

d'eau du système de déluge sur le pad

L'

UCT, Upper Composite Trailer est en fin de phase de remontage

sur le Parking de Kepler au CSG. Cet énorme engin est le moyen de transfert de la Partie Haute Ariane 6 entre le BAF et

la ZL4 pour le hissage sur lanceur dans le portique. Il est dimensionné et conçu pour transporter les futurs passagers des

différentes missions d’Ariane 6, intégrées et encapsulés sous la

coiffe, soit une charge de 25 tonnes et 20 m de haut. Ses

mensurations sont impressionnantes : 6 m de large, 26 m de long et

160 tonnes à vide. Camion et remorque ont fusionné pour ne faire

qu’un. Deux cabines de pilotage équipent l'engin, une à

l’avant, l’autre à l’arrière. Alimenté par 3 groupes

électrogène, il se déplace a 9,5 km/h, au lieu des 8,5 km/h

espérés, suite a des premiers essais de

roulage déroulés en Suisse avant son démontage pour traverser

l’Atlantique et rejoindre le CSG. Il

réalisera le parcours du BAF en ZL4, soit 8,5 km en 1h30, pour une livraison au Day-2 du H-0.

Didier Manzoni d'Apco Technologies devant l'UCT en construction à

l'usine d'Aigle en suisse. La société Suisse est la seule implanté en Guyane

travaillant pour le CNES, Avio et ArianGroup avec 35 salarié. Ell assure les

opérations et le maintien des ensembles de préparation des charges utiles (EPCU),

salles blanches où sont préparées les satellites ; la fourniture de tous les

équipements de protections individuels (EPI), des chaussures de sécurité aux

tenues de travail pour les ergoliers ; et tous les développements mécaniques

faits sur la base (pré-études, études et suivis de chantier), telle la

modification la modification d’un système de transfert de satellites. Les moyens

sol (pour Ariane, Soyouz et Vega) sont aussi une grande spécialité d’Apco, qui a

développé et réalisé tous les moyens de manutention et de transport utilisés par

ArianeGroup à Brême et aux Mureaux, et par le Cnes à Kourou.

|

|

|

Le portique

d'Ariane 6: 50mx50m à la base et 90m de haut. Pas moins de

8200 tonnes pour la structure acier principale, les

équipements et la charge d'exploitation. Le bâtiment est

composé de près de 20.000 poutres métalliques, 180 000

boulons et 9 800 m2 de planchers (plateformes), 6,6 km

de garde-corps (2 fois le tour de l'ensemble du Jardin des

Tuileries et du Louvre).Le portique dispose de 2150m2 de

couverture et de 14000m2 de bardage. L'ouverture côté est va

être équipée de ventelles : pas de clim, juste la

circulation des alizés !

A 30m : les

portes de la face sud du portique sont à la mesure des

éléments du lanceur : 2 portes supérieures de (l X h) 6m X

42m et 2 portes inférieures de 16m X 30m.

Le pont roulant de capacité 45 tonnes

servira à la verticalisation du corps central (38 tonnes) et

au hissage du composite supérieur (coiffe) puis sa pose sur

l'étage ULPM.

A 65m, au dessous du pont roulant jaune,

l'espace qui donnera accès à la coiffe d'Ariane 6, par les 2

plateformes supérieures. Le mât ombilical permettra son

raccordement avec les 2 bras de ventilation des satellites

en air froid, sec et propre.

A 80 mètres, la charpente du portique

dévoile toute sa beauté dans la partie dégagée des combles

du portique. |

|

|

|

à

50m : attaque de cyber-insectes rouges en plateformes ! Les 11

plateformes mobiles du portique permettent un accès sécurisé des

opérateurs aux différents niveaux du lanceur. Au crochet du pont, le

palonnier

verticalise le corps central. |

|

à

30m : les portes de la face sud du portique sont à la mesure des

éléments du lanceur,

2

portes supérieures de l*h 6m*42m et 2 portes inférieures de

16m*30m.

|

|

à

10m : les portes inférieures du portique sont les plus massives,

pesant chacune plus de 40t, avec une surface de prise au vent de

480m2 ! 2 imposants vérins permettent leur ouverture et fermeture.

Dans le coin supérieur gauche, un des 4 mâts anti-foudre de 101m de

haut. |

|

à 5m : à mesure qu'on se rapproche du sol, la

structure métallique se densifie, puis concentre ses efforts vers la

base si spéciale que nous verrons demain ! La partie gauche de la

photo montre un autre ensemble de plateformes mobiles sur 2 axes

horizontaux : la cage ESR. |

|

à 0m

: « E pur si muove ! » Le portique est posé sur 16 bogies de 41t

chacune, constituant les 128 roues mues par autant de motoréducteurs

électriques (32 variateurs). A H0-5h, le portique va être reculé de

140m à la vitesse de 7,4m/s pour laisser le lanceur en champ libre. |

|