|

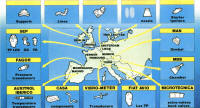

Mis en service avec Ariane 5, le moteur

Vulcain a été développé par Snecma Moteurs. La maîtrise d'œuvre du

programme Vulcain lui a été confiée par le CNES, qui assure pour le compte de

l'Agence Spatiale Européenne la direction technique et financière du programme

Ariane 5. Dans ce cadre, Snecma Moteurs pilote une vaste coopération

européenne rassemblant une quarantaine d'entreprises, parmi lesquelles EADS

Astrium (chambre de combustion), FiatAvio (turbopompe oxygène liquide) et Volvo

Aero (divergent de tuyère), mais aussi Techspace Aero, en charge des vannes

cryogéniques. Le moteur Vulcain

délivre 1 145 kN (115 tonnes) de poussée à l'étage principal du lanceur

pendant près de 10 minutes de vol.

Après une phase d'études préliminaire à

partir de 1984, le développement a réellement débuté en 1988 suite à la

décision de lancement du programme Ariane 5 par les ministres européens lors

de la conférence de La Haye.

Répartition géographique des contractants du

Vulcain

| Les différentes configurations et performances

d'Ariane5 dans le concept retenu en 1985, dit Ariane 5P reprennent un

étage central cryogénique commun le H120 et deux propulseurs P170 avec

comme étage supérieur, le L4 à ergols stockables et le H10 cryogénique.

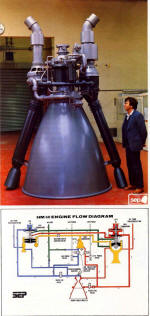

Ce concept a nécessité de développer un nouveau moteur cryogénique, le

HM60 de 60 tonnes de poussée. La SEP, MBB-Erno (Allemagne) et Volvo (Suéde)

se sont associés pour préparer le dossier. Ce HM60, "Vulcain" sera

qualifié en 1994. Ariane 5 diffère ses précédentes versions du lanceur

Européen. D'un concept dérivé d'Ariane 4, avec un nouveau second étage

cryogénique, le choix s'est imposé en 1984 à une Ariane 5 P capable de

placer 4500 kg en GTO en 15 tonnes en LEO. La définition du moteur

cryogénique de la version A5P a été fondé sur des analyses de système:

fonctionnement de la chambre à haute pression 100 bar, moteur à cycle

dérivé et turbopompes séparées pour le LH2 et le LOX. Un générateur

unique alimentera les 2 turbines. Haut de près de 3 mètres, le Vulcain a

un diamètre en sortie de tuyère de 2 mètres. La poussée atteint 100

tonnes durant 500 secondes. L'hydrogène liquide

passe après la mise en pression de la turbopompe (160 bars) par les

parois externes de la chambre avant d'être introduit dans l'injecteur.

35 kg par seconde est consommé. Une partie est dévié pour assurer le

refroidissement de la tuyère au travers de 460 tubes en Iconel assemblés

par soudure en hélice à diamètre croissant pour donner la forme de

coquetier au divergent. Cet hydrogène est ensuite réinjecté dans la

tuyère participant à la poussée du moteur.

Pour les essais, outre les bancs destinés à tester

chaque composant, un banc PF52 sera construit à Vernon sur le site de la

SEP pour tester les turbopompes et un banc P3.2 à Hardthausen sur le

site de la DFVLR pour tester la chambre de combustion. Pour les essais

moteur complet, Vernon aura le banc PF50 et Hardthaussen le P5. 80

essais par an sont prévus pour des durées allant jusqu'à 500-600 s. Le

banc utilisé à Ottobrunnpar MBB-ERNO pour l'étage H8-H10 sera réutilisé

pour tester le générateur de gaz. Pour la dizaine d'essais avec étage,

les tirs se feront depuis les installations ELA 3 du CSG avec des étages

lourds et en configuration de vol.

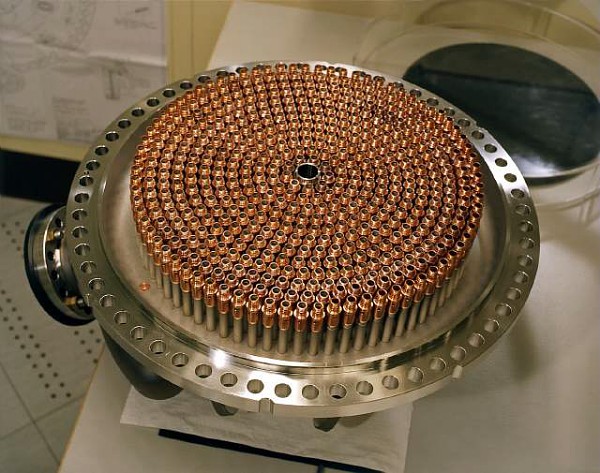

La plaque d''injection de la chambre

après implantation des 566 éléments d'injection par le procédé de brasure

par diffusion. |

Après des essais au niveau des composants,

les essais moteurs ont débuté en avril 1990. Le fonctionnement du moteur

Vulcain sur étage a en outre été étudié en Guyane sur le pas de tir, à

partir de fin 1994.

FiatAvio a contracté Volvo Aerro (Suède) pour la fourniture de 57 tuyères et

turbines pour Ariane 5. Le contrat est de 4 turbines LOX utilisé dans le moteur

Vulcain 1 et 19 autres pour le Vulcain 2. Volvo développe aussi 17 turbines LH2

et 17 tuyères pour le Vulcain 2. la firme qui produira aussi les tuyères pour

le moteur US RL60 a 25 ans d'expérience derrière elle puisqu'elle a réalisé

les tuyères des moteurs Viking d'Ariane depuis 1978.

Le moteur de l' EPC, est le Vulcain. Conçu par la Snecma, ce moteur a une poussée

moyenne de 1125 kN soit au niveau du sol (115 tonnes). Le Vulcain engloutit 1250 kg/s de gaz chaud à

3300°C et sous une pression de 110 bars. 516

injecteurs pulvérisent sous haute pression, l'hydrogène et l'oxygène. La

chambre de combustion est elle-même refroidie par de l'hydrogène liquide

prélevé dans le circuit. La tuyère du moteur permet

d'orienter les gaz qui sortent à quelques 4 km/s (14400 km/h). Il s'agit en

fait d'un enroulement en hélice de 456 tubes dans lequel circule de

l'hydrogène liquide afin de la refroidir et éviter qu'elle

fonde.

L'alimentation du moteur se fait grâce à

deux turbopompes (pompes à haute vitesse) :

_ la pompe à hydrogène, qui tourne à 33000 tr/min. Elle développe une

puissance de 15 MW soit 21000 chevaux. C'est l'équivalent de la puissance de

deux rames de TGV ! Cette turbopompe est le fruit de longues études menées sur

les roulements et les matériaux car la pompe atteint, par paliers, des vitesses

critiques où le rotor de la pompe (partie mobile) doit être parfaitement

équilibré.

_ la pompe à oxygène tourne à 13000 tr/min. Elle développe une puissance de

3,7 MW. Toutefois, elle n'atteint pas de vitesse critique. Il s'agit surtout

d'étudier des matériaux qui n'entrent pas en combustion avec l'oxygène

véhiculé.

Ces deux pompes sont alimentées par une

turbine dite générateur de gaz chauds. Cette turbine est comme une seconde

chambre de combustion qui prélève environ 3% du combustible. Cette pompe

permet de fournir l'énergie à la propulsion des deux pompes. Les gaz produits

entraînent les pompes et sont ensuite rejetés par deux petits tubes situés de

par et d'autre de la tuyère principale du moteur.

Le moteur est démarré au sol afin que l'on puisse contrôlé son

fonctionnement avant l'allumage irréversible des deux boosters EAP. Le moteur

est allumé par un démarreur à poudre qui lance les turbopompes et de petits

explosifs qui allument la combustion dans les chambres de combustion.

Le moteur et sa tuyère mesure 3 m de haut et 1,76 m de diamètre pour 1685 kg.

Il va fonctionner durant un vol normal, a peu près 10 minutes. Le moteur est

testé pendant environ 7 secondes. En cas d'anomalie, on le coupe et le

lancement est reporté. Mais, si tous les systèmes répondent, on allume les

EAP et Ariane 5 décolle instantanément.

Un autre système d'hélium permet de

pressuriser des canalisations servant à l'alimentation des pistons pneumatiques

pour contrôler l'inclinaison le moteur. Les deux réservoirs de 300 litres sont

mis sous la pression de 390 bars. Ils sont construits en un composite carboné

et en titane.

La poussée fournit par le moteur est transmis

à l'étage via le bâti-moteur, une structure triangulaire métallique portant

le moteur. Ensuite, la force est transmise via la structure extérieure du

réservoir. Au sommet en forme de dôme de l'EPC, on place la jupe avant qui

transmet la force au reste du lanceur.

Au moment du premier vol, le 4 juin 1996, le

moteur Vulcain cumulait une expérience de 285 essais, totalisant 85000 secondes

de fonctionnement. Les essais sont conçus pour démontrer que le moteur

satisfait les spécifications, mais aussi pour rechercher les limites du

matériel (endurance, tolérances aux pannes) afin d'asseoir la fiabilité sur

des bases éprouvées. Le développement du moteur Vulcain a été

assuré par une coopération européenne sur financement de l'ESA (Agence

Spatiale Européenne). Le CNES (Centre National d'Etudes Spatiales) a assuré la

direction technique et financière du programme et a confié la maîtrise

d'oeuvre à Snecma Moteurs.

Outre le développement complet du moteur et

les essais réalisés sur deux installations redondantes à Vernon (France) et

à Lampoldshausen (Allemagne), Snecma Moteurs a développé elle-même la

turbopompe hydrogène, le générateur de gaz et ses vannes d'alimentation.

Astrium (Allemagne) a développé la chambre de combustion avec sous-contrat à

Volvo Aero Corp. (Suède) pour le divergent et à MAN Technologie (Allemagne)

pour le cardan et la protection thermique. Fiat Avio (Italie) a développé la

turbopompe oxygène, Volvo Aero Corp. (Suède) les turbines hydrogène et

oxygène, Techspace Aero (Belgique) les vannes d'injection chambre, les vannes

de purge et la vanne gaz chauds, Microtechnica (Italie) les électrovannes et

clapets anti-retour, SPE (Pays-Bas) les équipements d'allumage et démarrage,

AVICA (Grande Bretagne) les lignes d'alimentation et DEVTEC (Irlande) les

supports.

Ainsi Vulcain n'a pas été qu'une gageure

technique, ce fut également un défi en termes de gestion de projet, mené à

bien par Snecma Moteurs.

Fin 2000, le moteur Vulcain cumule plus de 132

700 secondes en 392 cycles de fonctionnement: essais au sol et les neuf premiers

vols d'Ariane 5.

PRINCIPE DE FONCTIONNEMENT

La conception du moteur cryogénique Vulcain est basée sur le

cycle à flux dérivé, où les turbopompes qui alimentent la chambre sont

entraînées par la combustion, dans un générateur de gaz, des ergols

prélevés (3%) sur le circuit principal. Ce cycle offre une performance

raisonnable tout en permettant d'accroître la fiabilité et de diminuer le

coût.

Il est alimenté par deux réservoirs

superposés à fond commun contenant 132 tonnes d'hydrogène et 26 tonnes

d'oxygène à très basse température. Deux lignes de 185 mm de diamètre

alimentent le moteur. Elles possèdent une certaines souplesse afin de faciliter

les déplacements pendant la mise en froid et le pilotage en vol du moteur.

Sur ces lignes on trouve les vannes d'alimentation, le système correcteur pogo

SCP implanté sur la ligne LOX (une cavité cylindrique remplit d'hélium)

agissant comme amortisseur réduisant le couplage entre les vibrations de

structures des lignes, les fluctuations de débits et les modulations de

poussée induites créateur de vibrations capable de détruire le lanceur ou

endommager les satellites.

Le système de pressurisation des réservoirs permet la tenue structurelle des

réservoirs et assurent une alimentation régulière du moteur en ergols. Le

réservoir LOX est pressurisé par 141 kg d'hélium liquide (7°K et 19 bar) qui

réchauffé au contact de l'échappement de la turbine remonte dans le

réservoir avec un débit de 0,2 kg-s. La régulation est faite par des vannes

montées sur "une platine". La pressurisation du réservoir LH2 est

directement assuré par de l'hydrogène gazeux prélevé en amont des injecteurs

du moteur, à 120 bar et 100°K, puis introduit à raison de 0,4 kg-s dans le

réservoir.

Le système de commande fournit l'énergie pneumatique de servitude de l'étage

et active sur ordre électrique, les vannes de mises en oeuvre pour le vol. Il

utilise de l'hélium stocké sous 350 bar dans deux sphères de 300 l. Une

"platine gonflage détente" regroupe la vanne nécessaire à leur

remplissage et une vanne suivie d'un détendeur pour alimenter les boîtiers d'électrovannes LOX et

pressurisation, LH2 et pressurisation et alimentation

moteur, générateur de gaz et mise en froid des roulements de turbopompes.

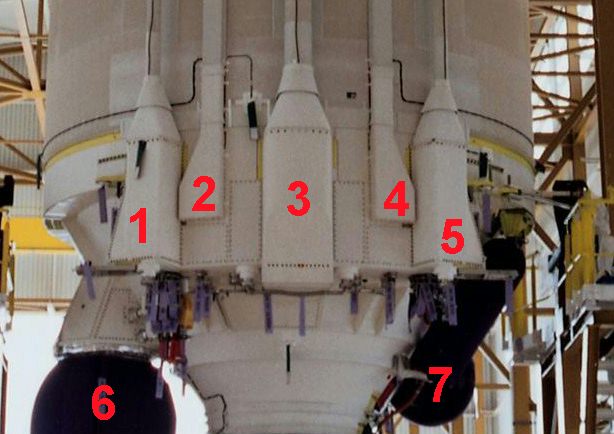

L' étage EPC est posé sur la table de

lancement et raccordé au sol par les Liaisons Bord-Sol qui permettent le

remplissage sur le pad en ergols, la mise en froid des circuits d'alimentation,

l'assainissement des tuyauterie et le balayage de la baie de propulsion avec de

l'azote gazeux afin d'éviter l'accumulation d'hydrogène

gazeux.

|

Les

liaisons bord-sol LBS de l' étage EPC avec en:

1/ Ligne de pressurisation LH2 et remplissage réservoir LH2

2/ Réglette de destruction

3/ Ligne d' alimentation LOX

4/ Réglette de destruction

5/ Ligne de pressurisation LOX et remplissage LOX

6/ Sphère de pressurisation réservoir LOX (145 kg d' hélium)

7/ Sphère de pressurisation du système GAM (hélium) |

La poussée (1 140 kN) est obtenue par

éjection à grande vitesse (4000 m-s) du débit de gaz (250 kg/s) produit par la

combustion à haute pression (110 bar) et haute température (3 500 K) des

ergols dans la chambre de combustion. L'oxygène liquide (comburant) et

l'hydrogène liquide (carburant) sont introduits dans la chambre à raison de

200 et 600 litres par seconde à travers un

injecteur frontal consistant en 516 éléments coaxiaux qui assurent la

pulvérisation et le mélange. Du fait de la température élevée de

combustion, la chambre est refroidie par circulation de l'hydrogène dans 360

canaux longitudinaux usinés dans la paroi.

Le divergent assure l'accélération des gaz

en régime supersonique jusqu'au maximum permis par la pression ambiante soit 4

000 m/s. Il est constitué de 456 tubes enroulés en hélice et refroidis par

circulation d'hydrogène, selon le procédé de "dump cooling". Deux

tuyères auxiliaires de chaque coté assurent l'échappement des gaz du

générateur et participent également à un complément de poussée.

L'alimentation du moteur en ergols à haute

pression se fait par deux turbopompes indépendantes :

_ la turbopompe hydrogène tourne à

33 000 tr/min et développe une puissance de 12 MW. Elle est constituée d'une

pompe à deux étages centrifuges associés à un inducteur axial et d'une

turbine supersonique à deux étages. Elle est pourvue d'un dispositif

d'équilibrage permettant de diminuer les charges axiales sur les roulements.

Elle fait l'objet d'études et d'essais sur la dynamique du rotor

particulièrement poussés, car pour atteindre sa vitesse en palier elle doit

franchir des vitesses critiques pour la stabilité du rotor.

_ la turbopompe oxygène tourne à 13

000 tr/min, développe une puissance de 3,7 MW et fonctionne en dessous de sa

première vitesse critique. La composition de ses matériaux est étudiée pour

minimiser les risques de combustion des métaux dans l'oxygène, en cas de

frottements excessifs.

L'énergie nécessaire au fonctionnement des

deux turbines est fournie par des gaz de combustion produits dans un

générateur de gaz unique. Un fort excès d'hydrogène a pour effet de limiter

la température des gaz, tout en les rendant réducteurs, de façon à protéger

les aubes de turbine.

Le démarrage du moteur se fait au sol afin

que son fonctionnement puisse être contrôlé avant l'allumage des étages à

poudre du lanceur et son décollage. Il est assuré par un démarreur à poudre

qui met en vitesse les turbopompes et ce sont des allumeurs pyrotechniques qui

initient la combustion dans la chambre et le générateur.

Les vannes sont actionnées par des vérins

pneumatiques alimentés en hélium gazeux au moyen d'électrovannes. Le moteur

est orientable pour assurer le pilotage du lanceur. Le rapport de mélange peut

être modifié en commutant la vanne d'alimentation de la turbine oxygène, ce

qui réserve la possibilité d'aboutir à un épuisement quasi simultané des

deux réservoirs.

Enfin la partie haute du moteur est enfermée

dans une protection thermique destinée à l'isoler du rayonnement des jets des

Moteurs à Propergol Solide.

CARACTERISTIQUES TECHNIQUES

|

| Poussée

totale dans le vide |

1 140 kN

|

| Poussée

totale au sol |

885 kN

|

| Impulsion

spécifique dans le vide |

431,2 s

|

| Pression

de combustion |

110 bar

|

| Rapport

de section |

45

|

| Temps

de fonctionnement en vol |

575 s

|

| Durée

de vie |

6000 s + 20 démarrages

|

| Fiabilité |

0,9946

|

| Hauteur |

3 m

|

| Diamètre

(sortie de tuyère) |

1,76 m

|

| Masse

totale |

1 700 kg

|

| Débit

d'ergols |

|

| Total |

271 kg/s

|

| Chambre |

262,2 kg/s

|

| Générateur |

8,8 kg/s

|

| Rapport de mélange

moteur |

5,3

|

| Turbopompe |

LOX

|

|

| Type |

1 étage axial

|

| Puissance des

turbines |

2 000-4 800 kW

|

| Vitesse

de rotation |

11 000-14 800 tr/min

|

| Pression de

sortie |

45-88 bar

|

| Pression

d'entrée |

3,5-7,8 bar

|

| Température |

760-950 °K

|

| Turbopompe |

|

|

| Type |

2 étages axials

|

| Puissance des

turbines |

7 400-15 500 kW

|

| Vitesse

de rotation |

28 500-36 000 tr/min

|

| Pression de

sortie |

52-102 bar

|

| Pression

d'entrée |

2-6 bar

|

| Température |

760-950 °K

|

Photos et infos SNECMA et Volvo

|