|

Le moteur Viking, dans ses différentes

versions, assure la propulsion des étages inférieurs d'Ariane 4.

Particulièrement fiable et économique, il a été qualifié en 1979 pour les

versions AR1 à 3.

Le moteur Viking est produit par Snecma Moteurs,

maître d'œuvre du programme, avec le concours de partenaires européens dont

MAN Technologie, Volvo Aero et Techspace Aero.

Délivrant une poussée comprise entre 760 kN

et 808 kN (76 à 80 tonnes) selon les versions, le moteur Viking motorise le

premier et le deuxième étage de toutes les versions du lanceur Ariane 4 (avec

respectivement les Viking 5C et 4B), ainsi que les PAL, Propulseurs d'Appoint à

Liquides (avec le Viking 6), sur les versions Ariane 42L, 44L et 44LP. La

fiabilité démontrée du moteur Viking, de 98,47 %, et son faible coût en font

une référence mondiale. Il a été fabriqué à 1 160 exemplaires, dont 958 pour les

144 lanceurs Ariane 1 à 4 lancés de 1979 à 2003. Les

améliorations depuis les versions de base pour Ariane 1 permettent de mieux

contrôler les instabilités de combustion en utilisant de nouveaux ergols (UH25), d'augmenter la poussée, d'allonger la durée de fonctionnement et enfin pour augmenter encore la fiabilité,

l'utilisation à partir du vol 86, d'un col de chambre à double

bobinage. Initialement, chaque moteur était testé au banc avant montage sur le

lanceur. A partir de 1988, devant la confiance en ce moteur, les ingénieurs ne

les testent plus. Chaque année, un moteur Viking prélevé dans

la production fait l'objet d'un essai au sol de longue durée (une fois et demi

la durée nominale du vol du premier étage d'Ariane 4), destiné à vérifier

le bon fonctionnement du moteur dans des conditions plus difficiles que le vol.

Au 1er juin, 1995, 710 moteurs Viking ont été produits. En plus de 1300 tirs,

ils totalisent 114 000 secondes de fonctionnement cumulées dont 71 200 en vol.

Le 1000ème moteur Viking a été livré par

Snecma Moteurs (SEP) à son client Arianespace le 4 juin 1999. Fin 2000, 1083 moteurs

Viking avaient été produits. En plus de 1 800 tirs, ils totalisent plus de 180

000 secondes de fonctionnement cumulées dont environ 135 000 secondes en vol.

Sur le site de Vernon, la production du moteur Viking s'est poursuite à raison

d'environ 70 moteurs par an.

Chaine de montage du Viking 5C en 1988

|

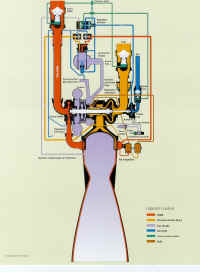

PRINCIPE DE FONCTIONNEMENT

Les moteurs Viking du premier

étage, du deuxième étage et, le cas échéant, des Propulseurs

d'Appoint à Liquides (PAL) des lanceurs Ariane 4 fonctionnent

selon le même principe des moteurs à ergols dits stockables et

hypergoliques, c'est à dire s'allumant par simple contact. Les

Viking ont été développé dans les années 1970 pour Ariane 1 à

partir des travaux de la LRBA et la SEP sur le moteur M40 puis

M55 qui est devenu le Viking 1. C'est le premier moteur à

turbopompe réalisé en France. Pour les moteurs précédents,

l'alimentation de la chambre de combustion se faisait la

pression dans leur réservoir, une pression fournit par un

générateur de gaz chauds indépendants.

Il se compose

:

_D'une chambre de combustion ou foyer, dans laquelle les ergols

- peroxyde d'azote (N2O4) et UH25 (mélange de 75% de 1-1-diméthylhydrazine [(CH3)2NNH2 ou UDMH], et de 25% d'hydrate d'hydrazine) -

sont injectés sous forte pression et finement pulvérisés pour réagir

spontanément et donner des gaz à une température élevée, voisine de

3000°C. L'injecteur, en alliage léger, est de type annulaire et comprend, pour

chacun des ergols, 216 doublets de pulvérisation répartis sur 6 rangées.

_ D'une tuyère de détente, dans laquelle les

gaz acquièrent la vitesse d'éjection nécessaire à l'obtention de l'effet

propulsif, plus de 2500 m/s. Cette tuyère réalisée en alliage de cobalt

comporte un col en SEPHEN, matériau composite (résine phénolique - fibre de

silice) réalisé par Snecma Moteurs. L'ensemble du foyer et de la tuyère

constitue l'éjecteur. Ses parois sont refroidies par un film d'UH25 alimenté

par des canaux complémentaires situés en partie basse de l'injecteur.

_ D'un système d'alimentation du foyer, dont la

partie essentielle est une turbopompe mono-arbre d'une puissance de 2500 kW

alimentée par un générateur de gaz chauds. Ces gaz sont le produit de la

réaction d'une faible fraction des ergols, prélevés sur le débit principal,

auxquels on ajoute de l'eau pour limiter la température à laquelle est soumise

la turbine. Pour cette raison, il y a trois pompes, dont une d'eau. Le système

d'alimentation est complété par les vannes principales qui contrôlent le

démarrage et l'arrêt du moteur.

_ D'un régulateur principal destiné à

asservir le niveau de poussée à une valeur de référence. Dans celui-ci, une

première boucle contrôle la température des gaz qui alimentent la turbine, en

réglant l'équilibre des débits des trois fluides introduits dans le

générateur. Une seconde boucle asservit la pression du foyer, donc la

poussée, à une pression pilote, via la production de gaz, qui détermine la

vitesse de la turbopompe et par suite le débit d'ergols entrant dans la chambre

de combustion.

_ D'un régulateur d'équilibre qui contrôle la

richesse, ou rapport de mélange, dans le moteur de façon à obtenir

l'épuisement quasi simultané des deux ergols dans les réservoirs.

|

Le moteur Viking est actuellement produit en

trois versions pour Ariane 4 :

_ les Viking 5C, sur le premier

étage L220, sont utilisés par groupement de quatre moteurs, utilise du UH25 (UDMH

avec 25% d'hydrazine). La pression de combustion est augmentée de 5 bars,

passant de 53,5 à 58,8 et la poussée est aussi augmentée de 8%. Il brûle 55% de

temps en plus par rapport à la version d'Ariane 1

_ le Viking 4C, sur le deuxième

étage L33, fonctionne dans le vide et a, par conséquent, un divergent très

allongé qui autorise une augmentation d'impulsion spécifique d'environ 11 s.

Comme le Viking 5C, il consomme de l'UD25.

_ le Viking 6, qui équipe les

Propulseurs d'Appoint à Liquides (PAL) d'Ariane 4, est proche du Viking 5C dont

il a les performances, mais en diffère par l'aménagement.

CARACTERISTIQUES TECHNIQUES

|

Etages Ariane 4

|

L220

|

PAL

|

L33

|

|

Version du moteur

|

Viking 5C

|

Viking 6

|

Viking 4C

|

|

Poussée dans le vide

|

760 kN (77,5 T)

|

760 kN (77,5 T)

|

808 kN (82 T)

|

|

Poussée au sol

|

680 kN

(69,3 T) |

680 kN

(69,3 T) |

|

|

Impulsion spécifique

|

278,5 s

|

278,3 s

|

292,7 s

|

|

Pression de combustion

|

58,5 bar

|

58,5 bar

|

58,5 bar

|

|

Temps de fonctionnement

|

207 s

|

142 s

|

126 s

|

|

Rapport de section

|

10,5

|

10,5

|

30,8

|

|

Débit total d'ergols

|

279 kg/s

|

278,7 kg/s

|

281,4 kg/s

|

|

Rapport de mélange |

1,71 |

1,71 |

1,71 |

|

Vitesse de rotation TP

|

10 000 tr/mn

|

10 000 tr/mn

|

10 000 tr/mn

|

|

Puissance turbine

|

2,5 MW

|

2,5 MW

|

2,5 MW

|

|

Hauteur

|

2,87 m

|

2,87 m

|

3,51 m

|

|

Diamètre de sortie tuyère

|

0,99 m

|

0,99 m

|

1,70 m

|

|

Masse du moteur

|

826 kg |

826 kg |

886 kg |

Un GOC "groupe organe de commande" secondaire assure la même fonction pour

les moteurs des PAL.

Le système correcteur pogo SCP

implanté sur chaque ligne d'alimentation du moteur est en fait un

volume cylindrique remplit d'azote gazeux disposé autour de la

canalisation faisant office de filtre amortisseur qui réduit le

couplage entre les vibrations de structures et de lignes, les

fluctuations de débits correspondantes et les modulations de poussée

induites. L'effet pogo peut endommager les satellites et détruire le

lanceur. Le système est alimenté en azote grâce à une chaîne de

pressurisation comportant une réserve de 30 litres d'azote à 200 bar,

une vanne HP, un détendeur (20 bar) et des systèmes de commutation.

Le système de pressurisation à gaz

chauds PGC maintient la bonne pression dans les réservoirs pendant la

durée du vol. Il assure la bonne alimentation en ergols des moteurs

pendant le vol en maintenant une pression de 5,5 bar dans les

réservoirs et évite l'effondrement des réservoirs sur eux

même.

Les PIFE prises d'interfaces fluides

et électriques assurent la liaison de l'étage avec les PAL pour les

alimentations du GOC et SCP, alimentation en eau des PAL et mesures.

Le pilotage selon trois axes est

assuré par trois servomoteurs alimentés en gaz chaud du moteur. Ils

permettent le déplacement de la tuyère de 4° grâce à des tiges fixées

sur l'extérieur de la chambre de combustion.

Les prises culots pneumatiques PCP

situées sur la table de lancement et déconnectées au décollage

permettent d'activer tous les systèmes de la baie de propulsion,

gonflage des capacités (réservoirs) du GOC et SCP, ventilation de la

baie, assainissement par balayage à l'azote des moteurs Viking,

maintien en pression des réservoirs d'ergols et d'eau pendant les tests

d'étanchéité et pendant le transfert en ZL 2 et vérification du

fonctionnement des servomoteurs.

Ces prise s assurent aussi le jour J le remplissage en ergols des

réservoirs N2O4 et UD25.

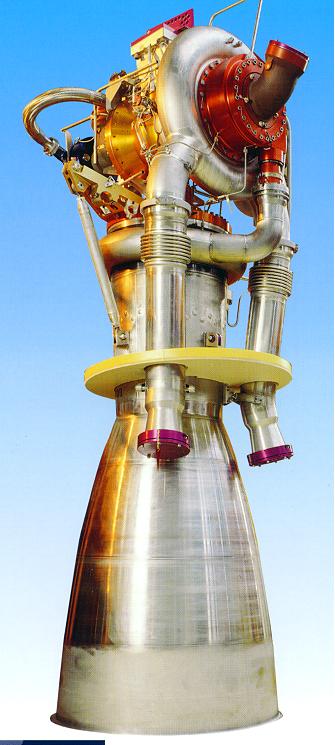

Moteur Viking 6 PAL exposé

au Salon des deux roues de Lyon en février 2025

Le PAL est équipé d'un moteur Viking

6 alimenté en ergols par deux réservoirs en acier inox. Comme ce sont

les moteurs de l'étage L220 qui assurent le pilotage du lanceur , les

moteurs du PAL sont fixes mais calés à 10° d'inclinaison afin de

laisser la place au système d'accroche du lanceur et à minimiser les

perturbations appliquées au lanceur en fin de propulsion à leur

extinction.

Le Viking 6 est dérivé du Viking 5C

du L220 et fonctionne avec les mêmes ergols (N2O4 et UD25).

Le GOC "groupe organe de

commande" secondaire fournit sur ordre électrique la pression

pilote qui déclenche l'ouverture des vannes d'alimentation en ergols et

en eau, et provoque ainsi l'allumage du moteur PAL. Il est commun à

tous les PAL et est directement alimenté en pression de 58 bar par le

GOC principal de l'étage L220.

Le système correcteur pogo SCP

implanté sur chaque ligne d'alimentation du moteur est en fait un

volume cylindrique remplit d'azote gazeux disposé autour de la

canalisation faisant office de filtre amortisseur qui réduit le

couplage entre les vibrations de structures et de lignes, les

fluctuations de débits correspondantes et les modulations de poussée

induites. LeSCP est mis en pression par l'intermédiaire de l'étage

L220.

Le système de pressurisation à gaz

chauds PGC qui équipe chaque PAL assure la bonne alimentation en ergols

des moteurs pendant le vol en maintenant une pression de 5,5 bar dans

les réservoirs.

La prise d'interface et électrique

PIFE assure les liaisons fluides et électriques entre l'étage et le

propulseur (eau à partir du réservoir du L220, alimentation du GOC,

alimentation du SCP, transmission des mesures de données et alimentation des

système pyro de séparation). Les PIFE sont découpés

par cordon pyro après extinction des PAL.

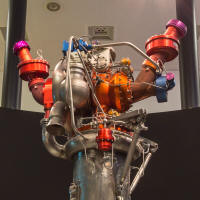

Moteur Viking 4B du L33 vue

coté pile et coté face

|

Le moteur Viking 4C, exposé au siège de la DLR, Allemagne

|

Le GOC "groupe organe de

commande" fournit sur ordre électrique la pression pilote qui

déclenche l'ouverture des vannes d'alimentation en ergols et en eau, et

provoque ainsi l'allumage du moteur. La pression sert aussi de

référence pour réguler celle de combustion et celle des réservoirs.

Le système correcteur pogo SCP

implanté sur chaque ligne d'alimentation du moteur est en fait un

volume cylindrique remplit d'azote gazeux disposé autour de la

canalisation faisant office de filtre amortisseur qui réduit le

couplage entre les vibrations de structures et de lignes, les

fluctuations de débits correspondantes et les modulations de poussée

induites. L'effet pogo peut endommager les satellites et détruire le

lanceur. Le système est alimenté en azote grâce à une chaîne de

pressurisation comportant une réserve de 2 litres d'azote à 210 bar,

une vanne HP, un détendeur (20 bar) et des systèmes de commutation.

Le système de pressurisation à gaz

froid PGF permet de maintenir la pression dans chaque réservoirs

pendant la durée de vol afin d'alimenter correctement les pompes

éviter l'effondrement du réservoir sur lui même et éviter que le

fond commun se retourne. La pressurisation est obtenue par de

l'hélium stocké sous 315 bar dans trois sphères.

Le pilotage du moteur est assuré par

deux servomoteurs placés à 90° pour les tangages et lacets

alimentés en gaz chauds du moteur. Le pilotage en roulis est assuré

par le SCR situé sous la jupe arrière à l'extérieur de l'étage. Des

gaz chauds prélevés des turbines sont éjectés par deux tuyères

tangentes commandés par la case à équipements.

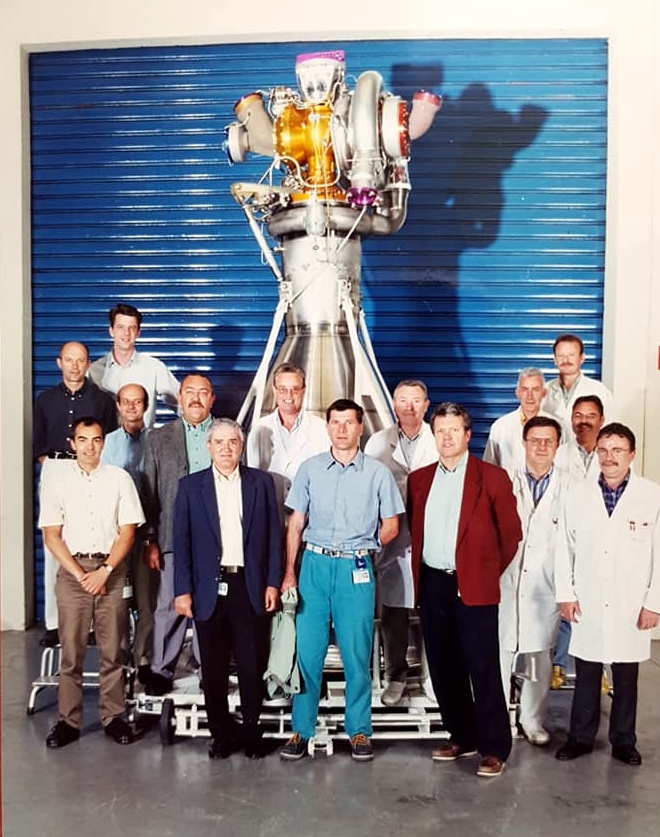

Chaine de montage du Viking à Vernon dans les

années 1990.

Au fond à gauche déstockage des turbopompe Viking 4, 5 et 6 provenant de la

société MAN. A droite montage moteur Viking 4 des L33. Devant, montage des

moteurs Viking 6.

|

VIKING FACTS

Sur V50, en avril 1992, de nouveau

régulateur a eau sont montés sur les Viking pour plus de fiabilité.

19 mai 1992, la SEP remet à AE son 500e moteur Viking pour Ariane 4. Sur

l'ensemble de la production, 300 moteurs ont volé sur des Ariane.

Sur V57, en juin 1993, la pression du foyer du Viking 4est réduite de

0,6 bars.

Sur V58, en juillet 1993, la pression foyer des Viking 5 et 6 est

augmentée de 0,3 bars.

Sur V63 et 64, en janvier et juin 1994, la pression du foyer sur les

Viking 5 et 6 est augmentée de 0,3 bars.

Sur le vol V80, en novembre 1995 vole le 500e moteur Viking.

Le premier Viking 5C avec col de chambre à double bobinage est monté sur

V86 en mai 1996.

Le 1000e Viking (MD4094) produit par la SNECMA, modèle 48 pour un étage L33, a

été recetté par AE le 4 juin 1999 à Vernon. C'est aussi le 790e moteur

opérationnel. La cadence de production est

de 70 moteurs par an. Il vole sur V126 en janvier 2000 sur un étage L33.

Le Viking, c'est plus de 800 essais à feu successifs sans problème.

Vernon fabrique les injecteurs, SNECMA assure le montage à partir de

sous ensemble fournis par les coopérants MAN et Volvo. L'intégration des

baies du L220, également montées à Vernon est faite par l'Aérospatiale

aux Mureaux. Pour les PLA et le L33, cela est fait en Allemagne à Brème

par DASA. Le moteur a subit quelques améliorations depuis L01, validé

après chaque vol et essai au PF2. Citons l'introduction du col double

bobinage depuis V86 et la suppression des essais recette des injecteurs

depuis 1997 V117.

Ces 1 000 moteurs opérationnels produits par Snecma se

répartissent en 860 Viking et 131 HM-7 sur Ariane 1 à 4 et 9 Vulcain sur

Ariane. 1999, l'estampille SNECMA

remplace totalement celle de la SEP, dans un

soucis de rationalisation, sur les moteurs sortant des chaines de

fabrication.

La 1000e mise à feu d'un moteur opérationnel "made in Vernon" a lieu

lors du vol V141 le 9 juin 2001.

L'aventure Viking se termine en 2002 avec la sortie du dernier moteur

(pour le L33 du vol 159, moteur 944)à

Vernon le 28 juin. C'est 1000 moteurs qui ont été fabriqués et assemblés

à Vernon, dont 958 dédiés au 144 lanceurs Ariane 1, 2, 3 et 4 (144

Viking 4, étage L33, 576 Viking 5, étage L140 et 220 et 238 Viking 6,

PAL)

Pas d'échec direct à cause d'un

moteur Viking sur les vols Ariane 4. L'échec du vol 36, en 1990 est du à

l'obstruction, par un chiffon, de la tuyauterie d'eau du moteur D du

L220 et l'incendie sur le PAL 4 suite à un défaut d'étanchéité des

tuyauteries U et N du régulateur d'équilibre. Les matériels défaillants

purent être récupérés pour confirmer le scénario. Pour la petite

histoire, le lanceur du vol 35 (L408) était en version 44L avec 2

satcoms à bord, SuperBird et BS 2X. Suite aux retard du SuperBird,

devant subir des vérifications supplémentaires, à cause du tremblement

de terre à Los Angles, le lanceur fut transformé en version 40 pour

lancer le satellite d'observation Spot, le 22 janvier, V35. Les PAL

démontés se retrouvèrent sur le lanceur du vol 36 avec un autre corps

central (L407). Comme la tuyauterie d'eau était bouché depuis le début,

la trajectoire s'en trouva modifier dès le décollage, le lanceur brûla

le bras LOX de la tour et la frôla à son sommet. Si le lanceur L407

avait été en version 40, comme initialement prévu, l'accélération

n'aurait pas pété suffisante et il aurait probablement heurté la tour. A

la suite de ce vol, des mesures de furent mise en place sur tout le

lanceur avec des contrôles anti obstruction et les procédures

d'accostage des tuyauteries pour s'assurer un bon alignement de

celles-ci et garantir une bonne étanchéité à haute pression. Pour les

vols suivant, la séquence de décollage sera modifié, le lanceur restera

plus longtemps sur sa table afin de contrôler les moteurs du L220 et

surveiller les températures pour détecter un d'incendie éventuel. |

| La vie du Viking ne s'est pas

arrêter avec Ariane. Au milieu des années 1970, au cours d'une visite en

France, le directeur de l'ISRO, agence spatiale Indienne avait demandé à

la SEP qui développait le Viking que soit réalisé un transfert de

technologie pour le moteur. Un accord a été trouvé avec le CNES. 35

ingénieurs sont venus en France pour aider la SEP à développer le Viking

pendant 5 ans. Lorsque le projet s'est terminé en 1979, l'Inde a décidé

de développer un moteur a ergols hypergolique, basé sur le Viking pour

le second étage du lanceur PSLV. L'Inde n'ayant pas le savoir faire de

la SEP, ni les infrastructures pour le tester, la fabrication du Vikas a

pris 7 ans suivit de 8 autres années pour le tester en vol. Le Vikas 2

est semblable au Viking 4 d'Ariane, 75 tonnes de poussée, pression de 58

baérs dans la chambre, non rallumable et pilotable selon 2 axes à 4°. il

est utilisé sur le propulseur d'appoint du GSLV et la version

Vikas X pour le premier étage LVM3 (GSLV 3). La version Vikas 4, à

tuyère allongée sert pour le second étage du GSLV. |

|

|