|

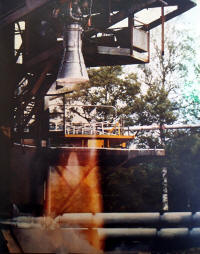

Le moteur Viking 5B au banc d'essai

de Vernon SEP dans les années 1980.

Quatre moteurs Viking 5 sur le premier étage

L140,

un moteur Viking 3 sur le deuxième étage L33 équipent la fusée Ariane 1. Ce Viking

est le successeur des moteurs qui furent autrefois utilisés sur les fusées

sondes Veronique et

Vesta, les moteurs Vexin et Valois équipant les 1er étages des Diamant A et B,

le second étage de Coralie (Europa 1 et 2 dont le développement a commencé il y a 25 ans au LRBA de Vernon). La mise au point du Viking a été poursuivie à partir d'

octobre 1971 par la Société Européenne de Propulsion, la SEP qui a repris les activités

propulsion de l' établissement militaire de Vernon.

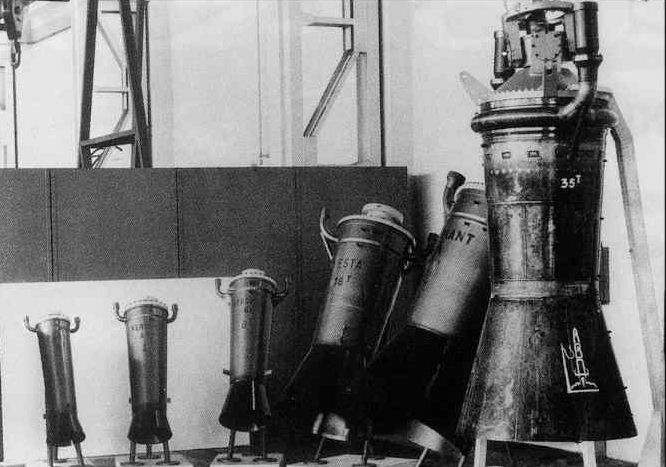

Les moteurs de la LBRA, Vernon de 2 à 35 tonnes de poussée qui équipaient les missile Sol-Air PARCA

(2 tonnes),

les fusées Véronique AGI (4 tonnes), 61 (6 tonnes), Vesta (16 tonnes), Diamant

avec le moteur Vexin (28 tonnes) et Valois(35 tonnes), ancêtre

du Viking. Le Parca, proposé à la fin des années 1940, reprenant dans les

grandes lignes celui du Wasserfall des nazis, constitue le point de départ d'une

famille de moteur qui aboutira au Viking d'Ariane.

Le Viking est un moteur à turbopompe à la

différence de ses prédécesseurs sur lesquels l'alimentation en ergols de la

chambre de combustion était assuré par la pression qui régnait dans les

réservoirs: les gaz nécessaires à l' établissement de cette pression

étaient fournis par un générateur qui brûlait des ergols, solides ou

liquides, refroidis par de l' eau. Cette technique convient particulièrement par

sa simplicité, à de petits engins. Cependant lorsque on augmente la pression

des réservoirs pour accroître la pression de combustion, donc l' impulsion

spécifique ISP, c' est à dire la vitesse d' éjection divisé par l'

accélération de la pesanteur, on est obligé d' utilisé des réservoirs plus

épais donc plus lourds. Le gain en ISP est vite compensé par l'augmentation de

poids à vide de l' engin et l'utilisation de turbopompes s' impose. Dans ce cas

la pression maintenue dans les réservoirs sert seulement à éviter la

cavitation des pompes ou l'effondrement du lanceur sur lui même et ce sont les

pompes qui fournissent la pression élevée nécessaire à l'alimentation de la

chambre. Les études sur ce type de moteur commencent à Vernon en 1966. Il s'

agit du M 40 développant 40 tonnes de poussée.

M40, M55 (Viking 1)

Etudié depuis le milieu des

années 1960, le M40 a subit de nombreux tests entre le 7 décembre 1967 et le 27

août 1970: 4 de l'injecteur seul, 9 du générateur de gaz seul, 54 de la

turbopompe seule d'une durée de 20 à 100 secondes pour un total de 4027

secondes. Le moteur complet est testé pour la première fois le 4 juin 1969,

durant 20 secondes. 18 essais sont réalisé jusqu'en 1970 avec 3 moteurs, d'une durée entre

20 et 80 secondes, dont 2 pendant 100 secondes, durée limitée par la capacité

des réservoirs du banc PF2 de Vernon. Au total, le M40 compte 677 secondes de

fonctionnement.

Le M 40 sert de base à l' établissement du projet

Europa 3 B. 4 moteurs M 40 (étage drakkar) assurent la propulsion du 1er étage L 120, créant une

poussée de 160 tonnes.

Le M40 avec queqlues uns de ses

pères:

de gauche à droite Jean Gehel, William Mouron, Joseph Bernkopf,

André Labbé, Alain Louis.

|

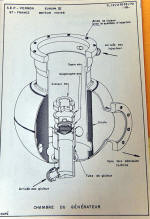

Le M40 ou moteur

du LRBA est un

moteur relativement simple dans sa conception avec la turbine et les

turbopompes sur le même axe, supprimant tout réducteur intermédiaire

et système de graissage par huile. Les gaz produits par le

générateur, qui servent au fonctionnement des turbines sont

refroidis par de l'eau. Ce mélange est neutre, constitué de 70% de

vapeur d'eau permettant aussi la pressurisation des réservoirs, le

pilotage des vérins. Le système de régulation incorporé ajuste la

pression désirée dans la chambre de combustion. Chaque moteur forme

une unité indépendante qui peut être couplé par paires selon les

besoins. Le choix d'ergols dits "stockable, UDMH et N2O4 apporte

plusieurs avantages; allumage hypergolique (spontané par contact) et

utilisation a température ambiante. L'IPS est inférieure de 3,5% par

rapport à un moteur RP1-LOX. L'injecteur radial est à simple paroi,

refroidie par un film d'UDMH (5,2% de la masse embarquée), le col

est en graphite et sa paroi est en matière réfractaire (cobalt,

chrome, tungstène, nickel et fer) résistant à des températures de

1200°C. La pression de combustion passe de 20 à 50 bars. Le M40 a un

rendement de 90%, équivalent au moteurs US S3D du Thor et RZ2 (Blue

Streak) |

|

|

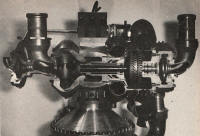

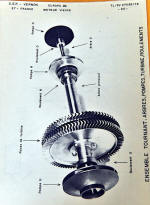

La turbopompe TP est fixée

directement, par son corps central sur le couvercle de l'injecteur. De

gauche à droite, la pompe à eau qui refroidit l'eau du générateur,, la

pompe N2O4 qui alimente l'injecteur par le dessus, la turbine et la

pompe UDMH qui alimente l'injecteur par les cotés. Relativement légère,

la TP du M40 est compacte. La pressurisation des réservoirs à 4 bars est

assurée par les gaz chauds du générateur refroidit par l'eau à 650°C.

15% de ces gaz vont pressuriser les réservoirs après détente de 35 à 4

bars (400°C). Les gaz chauds assurent une rotation de la turbine à 12

000 t/mn et sortent détendus à 2 bars par un tore et sont expulsés par 2

tuyères ajoutant une poussée supplémentaire au moteur..Le générateur de

gaz est alimenté par prélèvement d'ergols en sortie de pompes et par

l'eau.. |

Par la

suite, le projet de l'ELDO évolue: on envisage bientôt l'utilisation de 5 moteurs M 40

puis de 4 moteurs de 55 tonnes de poussée pour le premier étage et enfin de 4 moteurs de 60 tonnes

alors que la masse d' ergols dans les réservoirs passe de 120 à 154 tonnes. Pour

répondre à cette évolution est dessiné puis étudié dès octobre 1969 le moteur M55,

capable de développer 55 tonnes de poussée

par simple élévation de la pression pilote. Ce moteur est rebaptisé Viking 1 (V pour Vernon) dans l'été 1970. Le premier M55

Viking 1 est livré le 15 octobre 1970, suivie de 2 autres dans les mois qui

suivent. Les essais de turbopompe seule débutent le 9 décembre et totalisent

1248 s en 9 campagnes. En

1971, le moteur est retenu par l'ELDO pour le lanceur Europa 3; commence alors les essais moteur complet avec un premier tir le 8 avril suivit

de 33 autres cumulant 788 secondes de fonctionnement pendant lesquelles le

principal problème rencontré a été la mise au point de l'injecteur de la chambre

de combustion. Un tir a même été fait sur une durée de 150 s dépassant la

durée de vol de l'étage Drakkar (avec 4 Viking !), 139 secondes et du second

étage L33, 129 secondes. 12 tirs ont

été fait en configuration engin, avec des réservoirs de banc allégés, pressurisés

par des gaz chauds prélevés sur le générateur, validant le principe du démarrage

autonome et de la boucle fonctionnelle.

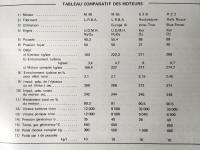

Comparatif des moteurs français série M avec le

SD3 des Atlas et Thor et le RZ2 du Blue Streak anglais (Europa)

Photo des anciens de la LRBA avant

le passage à la SEP devant un moteur M55 qui deviendra Viking.

M Veran (monteur sur le départ), Marie Claire Graveline (ingénieur chimiste),

Joseph Bernkopf (Chef d'atelier et interprète Allemand envers Mr Bringer),

M.Choulan (ingénieur fluide et mécanique), Jean Géhel (monteur), Mr.Karl Heinz

Bringer (Inventeur des moteurs d'Ariane, récupéré de Peenemünde après la guerre

par la France), Henri Desfond (Technicien spécialiste des lancements Europa à

Woomera), Monique Martin (secrétaire du service). En bas de gauche à droite:

André Labbé,(spécialiste des vannes de

démarrage), Alain Louis(moi-même), (spécialisé turbopompes et moteur),

Mr.Droguet (Dessinateur projeteur de l'équipe), William Mouron (spécialisé

turbopompes et moteurs). Photo prise par Mr Albignac, responsable

du laboratoire photo du LRBA puis ensuite de la SEP.

Essais du moteur M40 sur le PF2 de

Vernon en 1969 et du Viking 1 (M55) en avril 1971

Le M55 (Viking 1) et le M40

dorloté par l'ingénieur William Mouron

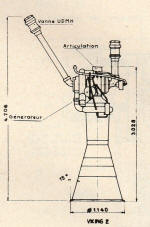

Extrait d'une documentation

technique de la SEP sur le Viking 2 datant de septembre 1972

LE VIKING 1 (M55)

Poussée nominale: 55 tonnes

Pression foyer: 50 bars

Débit total: 228kg-s

Poids du moteur: 580 kg

Vitesse turbine: 9500 t/mn

Vitesse turbopompe: 9500 t/mn

Température gaz générateur: 650°C

Pression générateur: 35 bars

Ips: 237 s au sol et 277,5 secondes dans le vide |

VIKING 2

Le projet Europa 3B évolue et l'ELDO

demande début 1971 un moteur capable de fournir 60 tonnes de poussée au lieu de 55.

Le

régime de fonctionnement du moteur est poussé à ce niveau encore une fois par simple élévation

de la pression pilote. 4 moteurs M60 baptisées Viking 2 équiperont le L150 d'Europa 3B. La poussée atteint 61,5 tonnes (68,8 tonnes dans le vide). La modification du banc PF2 permettra d'accroitre la durée des

essais à partir de 1972. Le premier tir d'un moteur Viking 2 complet a lieu le

13 décembre 1973. 34 essais suivent dont l'un de 170 seconde qui dépasse le temps prévu de

fonctionnement du moteur sur le L3S, lanceur qui remplace le projet Europa 3B et

correspond à la durée retenue pour les essais de qualification.

Entre-temps, la SEP, société européenne de propulsion prend en octobre 1971 les

activités moteurs fusées du LRBA.

André L'Abbé, de la SEP avec 4

Viking 2 "Drakkar" n° 101 à 104.

Le père du Viking, l'allemand Karl Heinz

Bringer devant un moteur Viking 2 (60 tonnes de poussé). Il travailla sur le moteur V2.

La vitesse de rotation de la turbopompe du Viking 2 était de 9600 t/mn au sol,

alimentant la chambre avec 3 ergols, de l'eau 4,17 kg/s (65 bars), le N2O4 163,1

kg/s (69 bars) et l'UDMH 87,5 kg/s (67 bars). Karl Heinz Bringer est né en 1908

et décèdé en 199. il a débuté à Peenemude, en Allemagne pendant le seconde

guerre mondiale, avant de travailler sur la fusée sonde Véronique puis sur

Ariane. Il fait partie des 30 savants et ingénieurs allemand collaborateurs de

Verner Von Braun qui en 1946 ont passé un contrat avec les autorités françaises

pour suivre ses travaux sur un moteur à propergols liquides de 40 tonnes de

poussée au LRBA. Il rejoint le groupe en 1947 et conçoit les premiers moteurs

des fusées véronique, 4 tonnes de poussée. Le moteur de Bringer est amélioré

pour devenir le Vesta, 16 tonnes de poussée, Vexin, 28 tonnes de poussée et

Valois, 35 tonnes de poussée. En 1968, Bringer revient sur le moteur M40 proposé

pour le lanceur Europa 3, que les allemands avait avaient conçu sans aboutir.

Ainsi né le Viking, avec une poussée de 55 tonnes de poussée. Dans le même

temps, de chaque coté de l'Europe, ce sont respectivement 3000 et 5000 savants

de l'Allemagne Nazi qui ont été recrutés par les USA et les Soviétiques pour

réaliser les fusées qui ont fait démarré la conquête spatiale.

Moteur Viking 2 en test sur le banc PF2 de

Vernon. Noter le renforcement de la tuyère avec 3 demi-tores sur le bas du

divergent. Lors des essais au banc PF2, les mises à jeu avait pour objet de

tester la sensibilité HF des injecteurs des moteurs avant de partir en vol. Les

ingénieurs utilisaient donc plusieurs fois le même moteur en changeant les

injecteurs. Les tuyères ont du être renforcés car à l'arrêt du moteur, les

écarts de pression interne-externe pouvaient les faire s'effondrer. Un

renforcement qui a été étendu aux moteurs de vol du L140. Pour la tuyère du

moteur Viking du L33, plus longue, la pression atmosphérique étant plus faible,

le problème ne se posait pas.

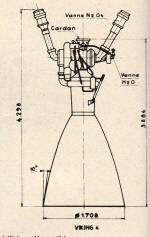

Lorsque Europa III est remplacée par le L III

S en décembre 1972, le nouveau projet utilise au maximum l' acquis de mise au point en conservant

le Viking du 1er étage dont la masse d' ergols est réduite de 150 à 140 tonnes

et en l' introduisant sur le second étage L 33. Les pompes du moteur sont

améliorées par addition d' un inducteur pour éviter la cavitation avec les

pressions faibles des réservoirs du L33. Avec un long divergent galbé, adapté

au fonctionnement dans le vide, un cadran pour permettre l' orientation du

moteur suivant toutes les directions pour le pilotage en lacet et en tangage du

L33, et une modification des angles d' entrée des ergols vers les pompes, le

moteur Viking 2 prend le nom de Viking 4. Il délivre 73,2 tonnes de poussée dans

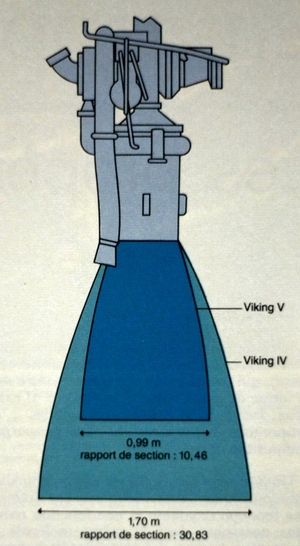

le vide pour une pression dans la chambre de combustion de 53 bars. La version avec divergent conique pour

les essais au sol est désignée Viking 3.

Mise à feu d'un Viking 2, le 29

octobre 1975 à Vernon

Au 31 mars 1977, les moteurs Viking avaient subit

188 essais totalisant 13 184 secondes de fonctionnement, dont 1248 s en 27

essais pour le Viking 2 complet, la version de base. Les Viking 2 (L140) et 3-4

(L33) totalisaient 7961 secondes en 79 essais de turbopompes et 3499 s en 56

essais moteur complet individuel.

Plus tard, en 1976, des études sont réalisées

pour remplacer la tuyère conique du Viking 2 par une tuyère en coquetier avec

des performances légèrement supérieures. Le 10 avril, ce moteur est baptisé

Viking 5, il est tiré au banc pour la première fois en octobre 1977. La

qualification du moteur a lieu en 1979, avant le premier vol, avec 3 tirs de 180

s au printemps, le 14 août et le 10 septembre, chacun précédé d'un tir de 10

secondes simulant un tir avorté une semaine auparavant. Le Viking 5 équipera le

premier étages de vol d'Ariane 12 600 secondes de fonctionnement sont

comptabilisés avant le premier vol de décembre 1979.

La SEP retient avec le CNES les industriels

pour fabriquer le Viking: l'allemand MAN pour la turbopompe et le générateur de

gaz, le suédois Volvo pour la chambre de combustion, le belge Techspace Aéro

pour les vannes et le belge SABCA pour les vérins. L'injecteur est fabriqué sous

la responsabilité de la SEP.

Les essais du Viking 2 comportent

3 étapes: essai du moteur seul sur le banc PF2, 4 essais des 4 moteurs sur le

banc PF20 avec des réservoirs lourds et 6 essais de la baie complète du L140

avec des réservoirs de vol.

Le premier tir d'une baie équipée de 4 Viking 2 "Drakkar" au banc PF 20 à Vernon

a lieu le 17 novembre 1976 avec des réservoirs "lourds". La première baie avec

réservoir de vol est mis à feu au banc le 13 décembre 1977.

Les essais Viking ont nécessité une cinquantaine de moteurs, dont 5 pour les

essais de qualification finale. La SEP a fabriqué pour Ariane 1, 57 moteurs

Viking 2, dont 17 de vol pour le L140 et 13 moteurs Viking 4 dont 5 de vol pour

le L33.

Vernon, Bat A39 dans les années 1978-79, les

premiers docks de montage du Viking 5 pour les essais au PF20.

|

|

|

|

| Viking 2

(M-60) L140, essais au sol 1973-74

Poussée:

591 kN au sol,

698 kN dans le vide

IPS :

239,3 s au sol,

282,4 s dans le vide

Pression:

53,45 Bars

H:

3,028 m

Diam: 1,14 m (tuyère)

Poids:

776 kg

Tuyère conique

|

Viking 5

(Viking 2 avec divergent galbé) L140, essai de qualification et

vol

Poussée:

611 kN au sol,

692,8 kN dans le vide

IPS:

247,5 s au sol,

280,6 s dans le vide

Pression:

54,4 Bars

H: 3, 028 m

Diam: 1,14 m (tuyère)

Poids: 876 kg Tuyère galbé

en coquetier |

Viking 4

(Viking 2 adapté au fonctionnent dans le vide) L33, essais en vol et sous vide au

sol (1976)

Poussée:

721,4 kN dans le vide

IPS:

265 s dans le vide

Pression:

52,36 Bars

H:

3,684 m de hauteur (tuyère plus longue)

Diam: 1,7m (tuyère)

Poids:

905 kg

Tuyère longue en coquetier. La version Viking 3 était équipée d'un

divergent conique court pour des essais au sol. |

Viking 5 d'un étage L140 en test à

Vernon, notez

les 2 échappements des gaz chauds le long de la chambre de combustion et les

demi-tores de renforcement de la tuyère.

Viking 4 d'un étage L33 (Vol L04)

| M40 |

40 tonnes de poussée (projet L95 et L120 d'Europa 3B) |

| M55 Viking 1 |

55 tonnes de pousse (projet Europa 3B),

chambre plus grosse et tuyère allongée, pilotable (2 axes) |

| M60 Viking 2 |

60 tonnes de poussée, étage L140, tuyère

allongé et conique de

1,14 m de diamètre |

| Viking 3 |

Version sol du Viking 4 avec tuyère conique

du Viking 2 |

| Viking 4 |

73 tonnes de poussée, étage L33, Viking 2 à tuyère galbée et allongée de 1,7 m,

adapté au fonctionnement dans le vide. Tracé de canalisations d'arrivée

d'ergols différents du Viking 2. |

| Viking 5 |

62 tonnes de poussée (68 dans le vide),

étage L140, Viking 2 à tuyère galbée |

| Viking 4B |

Viking 4 consommant du UH25, pression foyer de 58,5

b, poussée +8%, utilisé sur L33 d'Ariane 2-3 |

| Viking 5B |

Viking 5 consommant de l'UH25, pression foyer 58.5 b,

poussée +8%, utilisé sur le L140 d'Ariane 2-3 |

Le premier vol d'Ariane 1 est un succès le 24

décembre 1979. Malheureusement, le second, le 23 mai 1980 est un échec. Les

vibrations HF ont détruit 2 des 4 moteurs du premier étage L140.

Au milieu des années 1970, la SEP a invité pour l'aider à développer son moteur

Viking un spécialiste américain. Très vite, il tire la sonnette d'alarme

concernant le risque de HF, les vibrations hautes fréquences dans la chambre de

combustion (autour de 2000-3000 Hz). Le spécialiste préconise des essais

spécifique pour démontrer qu'une marge suffisante existait avant qu'apparaisse

la HF; selon ces recommandations, il suffisait d'accroitre la pression de la

chambre de quelques bars au moyen d'une bombe pyrotechnique, placée avant le tir

dans la chambre du moteur. Pendant son fonctionnement, la bombe est mis à feu et

accroit la pression de la chambre. Cela permet de constater et d'observer la

marge de stabilité en mesurant la vitesse d'amortissement de la surpression crée

par la bombe. Mais, le responsable CNES du comité directeur a refusé ce type

d'essai. L'injecteur du Viking était fabriqué par la SEP de façon un peu

artisanale avec des outillages sommaires. La SEP a donc demandé d'investir dans

des outillages performants afin d'obtenir des injecteurs de grande qualité. Une

demande qui a été refusé en raison de son coût. Les essais du Viking se sont

bien déroulés entre 1975 et 1978 aboutissant a la qualification du moteur juste

avant le premier vol.

A l'issue du vol L02, 9 moteurs Viking ont

volé 5 sur L01 et 3 sur L02), 3 ont eu de la HF et malheureusement un a été détruit conduisant à l'échec

du second vol. 30% des moteurs ont eu de la HF, soit beaucoup plus que lors des

essais au sol. Le moteur Viking incriminé a été repêché: un corps étranger est

retrouvé, une étiquette en amont de l'injecteur, mais elle est rapidement écarté

comme cause du problème. Parmi les hypothèses, celles des vibrations et le bruit

au décollage sont aussi rejetées; les essai au banc engendraient plus de bruit et

aucune HF n'était apparue. Après avoir passé tout l'été a étudier différentes

causes sur la perte du moteur en vol, il faut se rendre à l'évidence, il y a un

problème avec les injecteurs...

Les premiers essais avec des moteurs Viking pour comprendre ce qui s'est passé

et reproduire l'accident de L02 montre que le problème est matériel et ne dépend

pas de causes extérieures. Tout moteur peut présenter des instabilités HF si on

augmente suffisamment la pression foyer ou si on dévie suffisamment, dans un

sens ou dans un autre le rapport de mélange. Ainsi, le coupable désigné est

l'ensemble injecteur-couvercle. Conséquence des erreurs du début de

développement sur les études de la HF, chaque injecteur a été fabriqué sans

cahier des charges précis avec des écarts appréciables dans la géométrie d'une

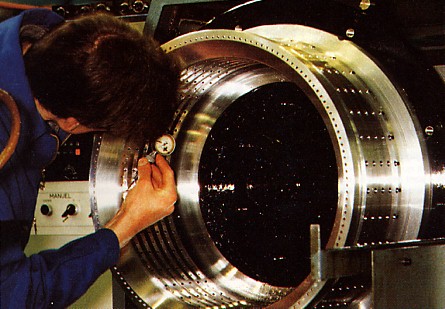

pièce à l'autre. Il faut donc tester tous les injecteurs pour mesurer les marges

de stabilité (en pression et rapport de mélange) et ainsi dans un premier temps

sélectionner les bons des mauvais. 17 essais réalisé de juillet à septembre 1980

permettent de définir le domaine de stabilité du moteur. Puis pendant 3 mois, on

recherche les bons injecteurs, mais rien n'y fait, aucun n'est validé pour

le 3e vol L03.

A partir de novembre, les travaux vont s'orienter selon plusieurs axes pour

définir les modifications des nouveaux injecteurs et leur fabrication. Un

rapport est remis au CNES qui finit par accepter de fabriquer des injecteurs

plus précis avec des outillages performants, ce qui permettra d'avoir une quasi

parfaite reproductibilité des injecteurs. L'ingénieur Allemand Heinz Bringer, le

père du Viking proposa d'accroitre le diamètre des trous d'injection de

l'injecteur de 10%. Cela a permis d'améliorer la marge de stabilité du moteur vis à vis

de la pression de la chambre et du rapport de mélange. Pour L03, la pression

dans la chambre est légèrement réduite à 53 bars. Les essais réalisés début 1981

à des pressions allant jusqu'à 60 bars et même 66 bars montrent l'efficacité des

modifications. Avant chaque vol, la SEP réalisera désormais un essai de recette de

60 secondes au banc PF2 pour vérifier la marge statique en augmentant la pression de la

chambre et en déviant le rapport de mélange dans les 2 sens. Un service

spécifique a été crée au bâtiment A 21 de Vernon. Après usinage et nettoyage,

l'injecteur était intégré sur une tuyère et livré au PF2 pour être monté sur un

groupe turbopompe afin d'être testé. L'injecteur recetté était ensuite remonté

sur le moteur de vol et selon certains critères affecté aux étages L140 ou L33..

Ces essais seront abandonnés pour des raisons de couts par la suite.

Triste souvenir pour les ingénieurs de L02 et selon certains; cela aurait pu

être pire. "On l’a compris après mais s’il n’y avait pas eu le tir avorté

sur L01, les moteurs n’auraient pas vieillis (ce qui diminuait grandement le

risque de HF, d’après les analyses post L02) et on aurait eu l’échec sur le

premier vol. Pas sûr qu’on nous aurait donné une seconde chance et l’aventure

aurait pu s’arrêter là. Comme quoi la chance ça joue aussi."

Coupe

d'un injecteur post L02 au niveau du puits N2O4'. On croit voir des traces

d'attaque de l'alu au fond du puits...

Pour les ingénieurs de la SEP, la

recherche de cause d'anomalie après L02 a été

tellement farfelue que cela n'étonnera personne

de faire le lien entre la fameuse étiquette

externe retrouvé sur un tuyau lors de la

récupération du moteur D avec des instabilités

HF de combustion dans l'injecteur.

Certains se souviennent même d'un

essai moteur au PF2 avec, à l'allumage,

déclenchement de la sirène du banc, pour voir si

son hurlement ne pouvait pas déclencher des HF

dans la combustion !

À l'époque, à la SEP, on avait tout essayé

pour déclencher de la HF (la sirène, une 'bombe' et...) pour

s'apercevoir que finalement le problème était lié entre

autre à l'ébavurage des injecteurs.

Les fameux trous d'injection, 12 au total pour chaque

ergols, diamètre 3 mm sont alimentés par plusieurs puits

d'injection pour le NO4 et un seul pour l'UDMH de 15 mm de

diamètre à fond conique. Il est apparut que compte tenu des

dispersions d'usinage, les trous d'injection pouvaient

déboucher dans la zone conique ou cylindrique ou entre les 2

du puits d'injection principal. Conséquence, le débit de

chaque trou pouvait ainsi varier et comme c'est le perçage

de 2 trous qui forme la "nappe" d'injection dans la tuyère,

on pouvait assister à une dispersion de l'horizontalité de

cette "nappe", pas forcément asymétriquement faisant que la

combustion pouvait avoir lieu plus ou moins proche de la

paroi de l'injecteur en aluminium. Le front de combustion

pouvait ne pas être asymétrique dans le volume interne de

l'injecteur, élément pouvant influencer l'apparition des HF

différentes d'un moteur à l'autre.

Pour les ingénieurs de la SEP, une "belle

symétrie" de combustion pouvaient faire apparaitre des HF,

surtout en conditions critiques, ceci expliquant peut être

pourquoi personne n'a vu de HF lors des derniers essais de

développement du moteur Viking 5. "De toute façon, nous

étions trop tangent, avec la pression au foyer, le rapport

de mélange de l'UDMH pur et la géométrie de l'injecteur, le

tout très favorable aux HF.

|

L'échec du L02 a totalement pris les

20% de marge pour aléas décidé en 1973, que le CNES s'engageait à couvrir en cas de dépassement

du cout du programme Ariane. Les lancements sont arrêtés pendant un an et

reprennent après 169 essais du Viking à Vernon et en Allemagne. Pour Ariane 3,

la SEP décide de modifier la composition du carburant pour stabiliser la

combustion du Viking. On ajoute 25%

d'hydrazine dans le carburant UDMH et les moteurs fonctionneront avec une pression de combustion plus élevée.

|

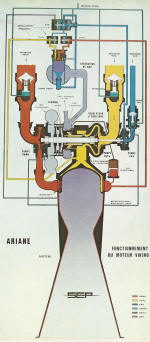

LE VIKING 5 D'ARIANE

Les ergols

Le moteur Viking est le plus puissant

à ergols "classique" développé en Europe à ce jour. Il utilise trois ergols: N2 04 (tétraoxyde

d'azote), UDMH (dyméthyl-hydrazine asymétrique) et de l'eau. Trois vannes montées

sur les canalisations d'alimentation isolent les réservoirs du moteur. Entre

celles-ci et l'entrée des pompes, des tibias autorisent les mouvements du

moteur nécessaires au pilotage. Les trois pompes sont montées avec la turbine

à deux étages sur un arbre unique et tournent donc à la même vitesse (9 600

tours par minutes). A la sortie des pompes une faible partie de l' UDMH et N2O4

est envoyée avec toute l' eau dans le générateur où ils produisent des gaz

à 600° C sous une pression de 33 bars. 10% de ces gaz sont utilisés pour pressuriser les

réservoirs et actionner les vérins et les servitudes. Après détente les 90%

restants entraînent la turbine et sont éjectés à l' extérieur par deux

tuyères dont la poussée, 700 kg dans le vide, vient s' ajouter à la poussé

de la tuyère principale. Pour les moteurs Viking 5 du L140, ces tuyères sont

plus longues que celle du moteur Viking du L33.

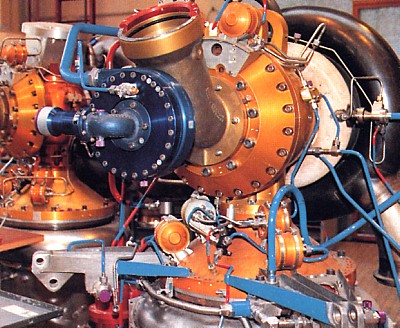

La turbine et les turbopompes sont montées sur

le même axe: en orange, arrivée et pompe d'UDMH, en gris, la

turbine alimenté en gaz chaud, au centre, l'axe du moteur avec au dessous

l'injecteur et à droite, l'arrivée et la pompe N2O4.

L'injecteur du Viking 5 avec son

dôme: 250 kg

d'ergols y sont introduits chaque seconde qui ressortent radialement par 1728 trous répartis

sur la circonférence. Le N2O4 arrive par

dessus au moyen de puits verticaux de 10 mm répartis sur le pourtour de l'injecteur

et sort au travers de trous double de 2,9 mm de diamètre percés dans une gorge. L'UDMH lui

arrive sur les cotés par des puits horizontaux de 5 mm et sort aussi au travers d'autres trous double de

2,9 mm de diamètre percés dans la gorge. Il y a alternance de trous UDMH et N2O4 sur la circonférence

intérieure de l'injecteur, le tout sur 6 rangès. Cela permet un bon mélange des 2 ergols dans la chambre. Fabriqué en

aluminium, l'injecteur est refroidit par la circulation du N2O4 et de l'UDMH

avant son injection de manière à abaisser la température au centre de la chambre

(2500°C). Les parois de la chambre de combustion, elle même sont refroidit par

de l'UDMH en excès dans la combustion et qui ne va pas réagir avec l'écoulement

central créant une couche limite réduisant les échanges de chaleur entre

l'intérieur du jet et la paroi

Coupe de l'injecteur du Viking avec les trous

d'alimentation et d'injection N2O4, UDMH et les 6 gorges à l'intérieur

L'intérieur de l'injecteur du

Viking 5 avec les trous alternativement N2O4 et UDMH percés de chaque cotés des

gorges des 6 rangés le constituant. Sur la dernière rangé du bas ont été percé

les trous pour le refroidissement par le film d'UDMH, 1,5 mm dans la gorge et 3

mm au niveau du cône de sortie.

La sortie de la chambre, juste

avant la tuyère , le "col de chambre" est fabriqué en matériaux composite,

résine phénolique avec des fibres de silices, baptisé SEPHEN 301. Lors des premiers essais de la

baie moteur avec 4 Viking et les réservoirs de vol, en 1977-78, les cols de

chambre alors en graphite cassaient en 100 secondes, à cause des vibrations

acoustiques, un phénomène qui n'avait pas été détecté lors des tirs avec

réservoirs lourds, limité à seulement 87 secondes. Ce n'est qu'au 4e tir au

banc, le 5 décembre 1978 que le nouveau matériaux composite sera appliqué aux

moteurs.

Les 97,6 % du débit qui passe dans les pompes

sont envoyés vers l' injecteur cylindrique et brûlent dans la chambre sous une

pression de 55 bars et à une température de 2 850° C. 15 % du débit d'UDMH

est injecté en film à la base de l'injecteur protégeant ainsi la tuyère de

la température élevée des gaz de combustion. En fonctionnement la tuyère

vire cependant au rouge et atteint 1100° C. Le système de régulation est

hydropneumatique et remplit deux fonctions. La fixation du niveau de poussée

est obtenue par asservissement de la pression de combustion sur une pression de

référence ou pression pilote en jouant sur l'alimentation du générateur donc

la vitesse de rotation de la turbopompe. La fixation du rapport de mélange

incombe à un régulateur d'équilibre qui égalise les pressions d'injection

des deux ergols dans la chambre de combustion.

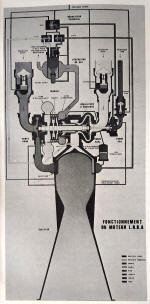

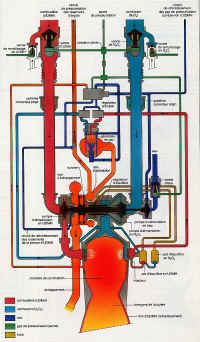

Schéma fonctionnel du Viking,

moteur qui n'a pratiquement pas changé d'aspect depuis les années 1970. Il

consomme 250 à 275 kg d'ergols par seconde dans un rapport de 1,86 à 1.7 pour 1

.

Démarrage du moteur

Le moteur démarre sous l'effet de la pression qui règne dans les réservoirs.

D'abord, l' installation de la pression de référence, seule commande nécessaire

au démarrage, ouvre les vannes. Chassés par la pression des réservoirs, les

ergols parviennent dans la chambre principale et dans le générateur où ils

s'allument spontanément car ils sont hypergoliques. Le régime de rotation

monte ensuite en 1,3 s à la valeur fixée par la régulation. L'extinction peut

être commandée par suppression de la pression de référence, ce qui referme

les vannes, ou par épuisement de l'un des ergols. Par rapport à des moteurs de

performances équivalentes, le Viking se caractérise par sa simplicité de

construction et de mise en oeuvre:

_ trois vannes seulement; un arbre unique donc

pas de réducteur ni de système de lubrification associé;

_ un refroidissement

par film de la chambre principale qui, par rapport au refroidissement

régénératif, évite l'emploi d'une tuyère double paroi ou formée de tubes,

dont la réalisation est délicate;

_ un démarrage autonome et n'utilisant qu'un

seul ordre; un système de régulation qui fixe la poussée à la valeur voulue

sans longs étalonnages préalables et garde un rapport de mélange constant

pendant le vol malgré les variations d'accélération et de niveau de liquide

dans les réservoirs;

_ un générateur capable de fournir aux réservoirs N204 et

UDMH les gaz dépressurisation nécessaires. Cette simplicité entraîne une

fiabilité élevée.

Turbopompe du Viking 5: en bleu,

l'eau, en orage jaune, le N2O4, en rouge l'UDMH et en vert l'azote. Le violet

est la couleur des pièces et éléments qui ne volent pas "Remove before flight"

|

Les servo moteurs du Viking assurant le

pilotage du moteur en lacet et tangage. Ils sont connectés par l'intermédiaire

de 2 tirants à 2 des 4 crochets montés sur le pourtour extérieur de la chambre

de combustion. Les crochets assurent aussi le montage de l'anneau de capotage,

pour fixer les carénages sur les moteurs Viking 5 et 6. |

|

Le servo moteur a sa

propre source d'énergie hydraulique. la pompe est entrainée par un moteur à gaz

régulé en vitesse et alimentée, soit par de l'air sec ou de l'azote au sol, soit

par des gaz, prélevés au droit des chambres de combustion. il pèse 37 kg pour

une une course de 109 mm. |

|

BILAN

Le moteur Viking 5 a équipé les étages

inférieurs des 11 Ariane 1 de 1979 à 1986, à raison de 5 moteurs par lanceurs,

soit 55 moteurs. 44 Viking 5 équipaient l'étage L140 et le Viking 4 le second

L33 avec un divergent plus long pour fonctionner dans le vide. Il n'y a eu qu'un

seul échec, le vol L02, un des injecteurs a été détérioré par des instabilités

de combustion. Avec le vol V10 de la première Ariane 3, on passe au Viking 5B,

brûlant de l'UD25 et avec une pression de la chambre de combustion accrue de 5

bars (553,5 à 58,5). Le remplacement de l'UDMH par de l'UD25 (composé de 75% d'UDMH et

25% d'hydrate d'hydrazine) a permit de repousser la limite de déclanchement des

instabilités de combustion au delà du domaine extrême de fonctionnement du

moteur.

|

Date

|

Vol

|

Bati L140 |

Viking L140 |

Viking L33 |

Lanceur |

Satellites |

|

30/05/86

|

V

18*

|

B24 |

669 à 672 |

818 |

AR

2

|

INTELSAT

V F 14*

|

| 20/11/87 |

V

20 |

B25 |

681 à 684 |

821 |

AR

2 |

TV

- SAT 1 |

| 17/05/88 |

V

23 |

B26 |

685 à 688 |

823 |

AR

2 |

INTELSAT

V F 13 |

| 27/10/88 |

V

26 |

B28 |

697 à 700 |

826 |

AR

2 |

TDF

1 |

| 26/01/89 |

V

28 |

B29 |

701 à 704 |

827 |

AR

2 |

INTELSAT

V F15 |

| 01/04/89 |

V

30 |

B30 |

705 à 708 |

829 |

AR

2 |

TELE

-X |

30 baies L140 ont été fabriqués par Vernon et équipés de moteurs

Viking soit pour les essais au sol ou en vol. Les baies 1, 4, 5 n'ont

pas volé.

L'évolution des moteurs de la SEP du Parca des années 1940 au

moteurs cryogéniques Vulcain (Ariane 5) et HM7.

|