|

La table de lancement AR 5 est totalement

mobile puisque la préparation du lanceur se déroule sur trois zones distinctes

et éloignées les unes des autres. De part sa conception, elle est capable

d'aller en zone de lancement et procéder au décollage en moins de 48 heures.

En conséquence, elle intègre à l'intérieur toutes les interfaces bord sol.

Lorsque le lanceur arrive au BIL, le bâtiment d'intégration lanceur, il est

immédiatement raccordé sur la table et ces raccordements sont définitifs,

contrairement au concept précédent d'Ariane 4. A chaque étape, BAF et ZL, la

table reste raccordée au sol

La table renferme toutes les fonctions allant de l'énergie à

l'informatique en passant par la climatisation, l'éclairage, les systèmes

d'alarme, la vidéo. La table sert a supporter le lanceur et est capable de

résister au flammes du décollage protégeant ainsi l'ensemble des systèmes

embarqués. La table est une structure blindée, comme ses portes qui sont

cadenassées pour le lancement afin d'éviter une éventuelle ouverture au moment

du décollage à cause des vibrations. A l'intérieur se trouvent des

compartiments, appelés des locaux techniques qui accueillent les fluides, le

contrôle de commande, l'énergie, la climatisation nécessaire au lanceur depuis

le BIL jusqu'en ZL. certains locaux techniques sont climatisés, ou pressurisés

ou placés sous gaz inerte à l'azote afin de prévenir toute inflammation

accidentelle. Comme les autres bâtiments du centre, la table est sous contrôle

permanent, détection incendie, extinction d'incendie, contrôle d'oxygène et

alarmes diverses.

La table embarque et assure les liaisons fluides vitales pour le lanceur, comme

les lignes d'ergols de remplissage (H2, O2 et He) composés d'une double

enveloppe sous vide assurant le maintenant en température des ergols

cryogéniques et les lignes gaz (He et n2) pour la pressurisation et

dépressurisation, reliés aux réservoirs. Elle assure aussi les fonctions

électriques et de commande comme celle de sécurité (détection de gaz ou

incendie, extinction de feu, inertage des locaux.

La table embarque enfin différents moyens de communication, comme les liaisons

de télémesure et de télécommunication, les équipements vidéo, optiques pour

l'analyse du lancement. Le client peut à tout moment dialoguer avec son

satellite dans la coiffe grâce à une liaison optique qui suit la table lors de

ces déplacements.

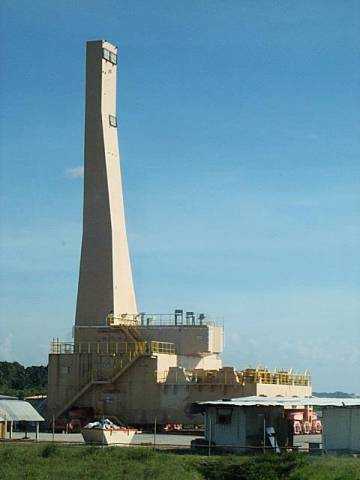

| La table AR 5 est une énorme structure métallique

posée sur boggies de chemin de fer. La base mesure 25,5 mètres sur 20,9 mètres

pour 5 m de hauteur. Sa masse à vide est de 870 tonnes (1715 avec le lanceur

rempli).

Elle est équipée d'un

mât ombilical de 58 m de haut composé de deux parties qui abrite toutes les

installations nécessaires à l'alimentation (fluide et électrique) et au

contrôle du lanceur. Elle

comporte trois niveaux : un premier pour l’interface fluidique, un second

pour les fonctions de contrôle / commande, et un troisième pour les ressources

de puissance et de conditionnement d’air.

Un système hydraulique assure les mouvements de levage et de descente de

la table.

|

|

|

A l'intérieur de la table, on

trouve donc:

_ l'ensemble des systèmes

fluides pour les remplissages en hydrogène et oxygène liquide de l'étage EPC

et la mise en froid du moteur Vulcain;

Plomberie de la table de lancement

à l'arrière,

les liaisons LBS H2 et O2 et vue de l'intérieur

_ les interfaces des systèmes

de contrôle commande CCO et CCX permettant de communiquer avec les unités

centrales qui se trouvent au CDL 3, ainsi qu'avec le lanceur et les interfaces

process;

_ les baies clients, fournies

par Arianespace et remplies par le client satellite, permettant de communiquer

avec le satellite installé sous la coiffe;

| La salle

charges utiles, "payload room" dans la table, du coté des liaisons LOX

permet d'accueillir

4 slots de rack 19 pouces antisismique pour chaque clients, appelé le COTE

Check-Out Terminal Equipment.

La mise en place de ses baies clients dans la table A5 se fait à la

verticale au BAF à partir de la fosse sous table avec un palan dans le local

baie, au travers d'une porte de 1m sur 80 cm, Pour pouvoir évacuer les

baies clients au plus tôt afin qu'ils puissent repartir le plus rapidement

possible, Arianespace a fait développer un outillage pour les sortir en zone

de lancement à l'horizontal par la porte latérale,

1,7 m sur 1, celle du personnel,

ce qui a permis le retour anticipé d'une partie des équipes clients au moins

2 jours plus tôt.

Les équipements installés dans le COTE sont qualifiés pour supporter

des niveaux acoustiques de 137 dB. |

|

_ les systèmes courant

faibles pour l'alimentation en énergie et climatisation, mais également pour

les systèmes de détection incendie, anoxie et autres systèmes de sécurité;

_ les systèmes AMEF, allumeur

de mise en froid, système pyrotechnique utiliser pour enflammer, en sortie de

moteur, l'hydrogène ayant servit à la mise en froid du Vulcain.

|

|

|

Au

moment du démarrage du moteur, il faut que tous ces organes soient à

la bonne température pour ne pas subir de choc thermique quand les

ergols (22° K pour l'Hydrogène, 90° K pour l'Oxygène) circuleront. Pour

cela, on fait circuler dans tous les organes à refroidir, notamment les

roulements, la chambre, les vannes, de l'hydrogène liquide dans des

petits canaux ad-hoc extrêmement complexes. |

|

Cet

Hydrogène se réchauffe et sort du moteur à l'état gazeux, avec un

risque d'accumulation sous le moteur. Pour éviter cela, on le brûle

via ces deux torchères, les AMEF, petits blocs de poudre allumés dès la mise en

froid finale. Le système

est complété par le "tore-azote" qui aspire les flammes générées par

le brûlage de l'hydrogène, vers le carneau pour éviter qu'elles ne remontent

le long du lanceur. |

Dans le mat de la table, sont

également installés:

_ les systèmes de ventilation

lanceur par air froid et sec , notamment pour la jupe avant de l'EPC, la JAVE et la charge utile;

_ les interfaces clients,

constituées par de très nombreux câbles;

_les systèmes de largage et

de pendulage des ombilicaux et leurs contrepoids;

_les systèmes permettant

d'ouvrier et de fermer les bras cryogéniques enfermés dans deux nouveaux

caissons situés de chaque coté du mat;

Ariane 5 sur sa table. La

fosse d'évacuation des gaz du moteur Vulcain.

Détail des pipettes du système d'aspiration de l'azote et du divergeant

Vulcain, baptisé la "queue de langouste".

Les deux EAP sont posés sur des palettes elles même roulées par dessus leur

fosse d'évacuation des flammes.

Au centre, vue du caisson LBS hydrogène sur la table.

|

La table de lancement

réalisée par la firme allemande MAN Gutehoffnungshutte AG est tractée par un camion MAN auquel 16 vitesses permettent

d' atteindre 4 km/h en pleine charge. La table de 1700 tonnes avec le

lanceur parcourt les 4

km de voies ferrées et fait la navette entre le Bâtiment

d’Intégration Lanceur, le Bâtiment d’Assemblage Final et la zone de

lancement. Les deux voies sont parallèles (au standard SNCF). La table est posée sur des bogies

réunis par des sommiers ou châssis intermédiaires, à la manière des

affuts-trucks des canons d'ALVF (style grosse Bertha) ou des wagons spéciaux

de la STSI, mais quadruplés : un ensemble de bogies aux 4 coins, soit 16 x 4

roues. La traction

est assurée par un tracteur 6x6 Saviem doté d'une transmission hydraulique

spéciale, qui roule sur une piste entre les 2 voies. Pour Ariane 4, la

plateforme a des bogies DIAMOND (des Y11M de récupération, sans doute). Pour

Ariane 5, les bogies sont de type spécial, genre Arbel, avec un voile plein en

guise de châssis, mais toujours du même principe : pas de suspension primaire,

et la secondaire constituée de ressorts hélicoïdaux supportant la traverse

pivot (2 par longeron sur les Diamond, 3 sur les bogies Ariane 5).

L’ensemble table de lancement / lanceur pendant son transfert est alimenté par le Groupe Servitude Table, assurant la

fourniture en énergie, la ventilation et le conditionnement d’air. Le

transfert du Bâtiment d’Assemblage Final vers la zone de lancement

s’effectue sur une distance d’environ 4 à 5 km.

|

|

|

|

LE FIL A LA PATTE D'ARIANE 5

Ce fil à la patte, au début

des lancements Ariane 5,

rapatriait les informations sortie de la table à l'aide

d'un appareillage de mesure à ultrasons Dassault aviation qui était

monté sur l'anneau DAS (dispositif d'accrochage et de séparation,

recouvert par des capots dans lequel se trouvaient les batteries pyro,

le BcS, le BSA de séparation avec les RMV et l'accrochage des 3

bielles). "Comme il était alimenté par une petite

batterie, il fallait le mettre sous tension et contrôler son

fonctionnement le plus tard possible avant le lancement car cette

batterie n'avait pas grande autonomie "précise le responsable Claude Benito. "Nous

étions donc, le chef de SPE séquentiel pyro, la qualité et le

photographe les derniers à évoluer sur les palettes EAP, il n'y avait

plus de garde fou ni outillage. Au-dessus des carneaux EAP c'etait

vertigineux." L'opération se nommait DLST (Déplacement Latéral Sortie de

Table).C'est une coopération Jean Claude Beyer et Laurent Renault pour

mesurer la marge de la tuyère MPS en sortie de palette pour pouvoir

enfin la passer en sigma11 et récupérer de la performance. Cela a permis avec beaucoup de temps de passer de sigma

9.58 à sigma 11 actuel en passant par 10.36 en rapport de diamètre de

tuyère. Régulièrement, des mesures ont été réalises pour par exemple

consolider les marges et les contraintes au décollage.

|

|

|

Déplacer une fusée,

en

entier ou par étage, n’est pas manœuvre courante pour un conducteur.

Ils ne sont que huit parmi les 20 chauffeurs du service

transport du CSG à être affectés à des transferts de grosses masses.

Et là encore entre satellite et lanceur, il y a plus qu’une nuance

:une énorme différence. Les conduites et compétences diffèrent dans

les deux cas. Seuls quatre d’entre eux réalisent les transferts d’Ariane

4 et d’Ariane 5 sur les mises en pivot d’un étage au hall d’assemblage.

Dans

ce cas précis, la marge d’erreur du chauffeur est de l’ordre de cinq

millimètres (pas un de plus). Et même s’il est guidé au sol par un

collègue, c’est lui qui, au volant, approche au plus près le camion

de l’étage (30 mètres de hauteur) et le dépose ensuite sur les

pivots. Cette opération exige une extrême précision, de la souplesse

de conduite et de la dextérité. Des appareils installés sur le

camion, sortes d’enregistreurs sismiques, mesurent chocs et

vibrations. Si des anomalies sont détectées, l’étage est

intégralement radiographié pour déceler d’éventuelles fêlures.

Là, pas de place au hasard, la moindre faille ne pardonne pas. Conduire dans ces conditions extrêmes demande une parfaite

connaissance des véhicules, du matériel et des opérations. La

responsabilité en incombe au chauffeur qui doit savoir anticiper tous

les cas de pannes éventuels. Sachant que les camions ne sont pas de

simples poids lourds mais des engins sophistiqués, informatisés,

automatisés. Lors d’une campagne, le lanceur est transporté du port

aux bâtiments de stockage sur l’ensemble de lancement, puis sur la

zone de lancement. Généralement ces transferts se font à 4 heures du

matin ou le soir à 20 heures afin d’éviter grosses chaleurs et

blocage de circulation. La table est simplement posée sur des rails. Le

camion ne la pousse pas mais la tire. Le transport par rails est

obligatoire en raison du poids d’Ariane (environ 1 200 tonnes). Aucun

camion ne peut supporter une telle masse. Pour parcourir les 950 mètres

entre le hall d’assemblage d’Ariane 4 et la zone de lancement, le

camion met une demi-heure en roulant à 2,8 km/heure. Pour Ariane 5,la

distance à parcourir est de quatre kilomètres avec une vitesse de 5

km/heure. A la nuance près que si Ariane 4 est attachée par quatre

crochets, Ariane 5 ne l’est pas. S’il manque deux millimètres en

arrivant à l’accostage, c’est au chauffeur de rectifier le tir. Un

jeu d’enfant ! A tel point que pour qu’un jeune chauffeur soit

opérationnel dans ce type de transfert, il faut compter au minimum cinq

campagnes, soit près d’un an et demi de formation.

Les repères de ralentissement pour mise en place de la

table A5 en ZL3. A 5 cm (partie en jaune) le tracteur est stoppé (mis en

pousseur à environ 25 m, à l'entrée de la ZL, laissant suffisamment de

dégagement pour pouvoir faire demi-tour avec le tracteur afin de se

mettre en position pousseur coté sud de la table) avec la mise en

position finale de la table et la mise en place de la broche de

verrouillage au vérin après bien sûr avoir retiré la broche du timon.

|

Deux tables de lancement ont

été construite par Arianespace sur le site de Kourou afin de pouvoir assembler 2

lanceurs en parallèle.

Cette flexibilité permet d’effectuer trois lancements d’Ariane 5

en trois mois alors même que chaque campagne dure encore quelque 33 jours.

La première table

réalise les 6 premiers lancements d'Ariane 5 avant d'être rejointe par la

table n°2 en novembre 2002 pour V135. Arianespace a réceptionné cette table le

31 aout 2000. Les tables alternent les tirs avant que

la table n°2 soit modifiée en 2002 pour assurer les lancements des Ariane 5 ECA avec leur étage supérieur cryogénique. La table n°1 sera elle modifiée

en 2005 pour les Ariane 5 ECA et opérationnelle en octobre 2006 pour V173. A

partir de 2010, les 2 tables seront utilisées en alternance. Avec l'arrivée d'Ariane 6, la 2e ne sera plus nécessaire et va

être démantelée. Les éléments serviront de pièce de rechange pour la table 1 en

attendant la fin de service d'Ariane 5. VA251 est le dernier vol avec la table

n°2 en janvier 2020.

Construction de la première table

Ariane 5

Quelques images de la table AR5

première version au gré des vols réalisés

2 caissons abritant le système des bras

cryogénique alimentant l'étage ECA d'Ariane 5 ont été monté de chaque coté du

mat ombilical de chaque table de lancement.

En raison des différences de taille et de conception entre les

deux lanceurs, il a fallu adopter une architecture très différente de celle des

bras utilisés sur Ariane 4. Les nouveaux bras, porteurs également de "plaques à

clapets" pour la connexion à l'étage, ne seront déconnectés de l'étage qu'une

fois le moteur Vulcain de l'étage principal cryotechnique (EPC) allumé. Ils se

rétracteront en moins de 4,5 secondes, avant l'allumage des accélérateurs à

poudre (EAP). Ils ont été munis d'une articulation qui permet de les replier

rapidement sous l'effet de puissants contrepoids.

La table n° 2 est utilisée

en 2002 pour une campagne

d'essais avec la maquette de

remplissage de l'ESC-A. La table a reçu à cette fin deux maquettes

d'accélérateurs à poudre et une maquette de la jupe avant de l'étage principal

destinée à soutenir l'ESC-A. Cet assemblage étonnant a été transféré en zone de

lancement le 4 janvier pour démontrer le bon fonctionnement des nouveaux

dispositifs de remplissage.

Quelques images de la table AR5

avec les bras cryogéniques pour la version ECS A

VA254 en 2021 permettant de voir

l'arrière de la table n°1 ainsi que la table n°2, inutilisé depuis 2020.

| Lors d'un

lancement, la table souffre des vibrations et des gaz d'échappement du

moteur Vulcain et des EAP. Ces derniers crachent des résidus

corrosifs qui par la suite peuvent se transformer en acides chlorhydrique.

Le système de déluge par eau sert principalement à réduire le niveau du

bruit et à alourdir les gaz des EAP. Juste après le décollage, il sert à

nettoyer l'ensemble des structures afin de préserver les liaisons

ombilicales.

Une société Suisse APCO Technologies est chargée de faire le nettoyage

de la table de lancement deux jours après. Vêtus de protection, deux

hommes ont grimpés au sommet de la tour à 60 m de hauteur. Descendant en

rappel, comme des spéléologue, ils lessivent toute la partie de la

tour qui comprend les bras cryogéniques. L'opération prend environ 5

heures avec des brosses et de l'eau. APCO à Kourou depuis 1997 est

chargée aussi de l'entretien des bâtiments S5 (ponts roulants, filtres,

climatisation). La revalidation dure une semaine, chaque système est

analysé et éventuellement réparé avant d'accueillir un nouveau lanceur. |

|